А.М. ВОРОНИН, канд. техн. наук, почетный строитель России, рук. отдела кровель,

А.А. ШИТОВ, А.В. ПЕШКОВА, кандидаты техн. наук, ОАО «ЦНИИПромзданий» (Москва)

Разнообразие воздействий естественной среды, различные сочетания этих воздействий, а также вредные производственные выделения в атмосферу влияют в комплексе на кровельный ковер, вызывая сложную картину разрушения его поверхности, а также в самом ковре. Комплекс этих воздействий при испытании материалов в лабораторных условиях полностью воспроизвести не представляется возможным. В связи с этим, а также учитывая идентичность отдельных факторов, которые существуют в естественных условиях и в искусственной среде, в статье рассмотрено влияние этих факторов на свойства кровельного ковра.

Понижение температуры вызывает растягивающие напряжения в кровельном ковре, возникающие из-за разных по величине коэффициентов линейного изменения ковра и основания под кровлю [1]. Эти напряжения могут вызывать появление трещин в приклеивающих (подплавляемых) слоях.

Воздействие воды приводит к увлажнению слоев кровельного ковра. При длительном (или кратковременном, но часто повторяющемся) контакте кровельных материалов с водой изменяется их структура, что обычно отчетливо проявляется в изменении их физико-механических свойств, которые, как правило, ухудшаются [2].

В естественных условиях воздействие воды на кровельный ковер усиливается при отрицательных температурах, особенно при попеременном увлажнении и замораживании.

Наиболее пагубно влияет вода на картонную основу рулонных битуминозных материалов [3].

Циклическое воздействие воды и мороза, присущее в основном осеннему и весеннему периодам, в значительной степени влияет на срок службы кровель. При визуальном осмотре наплавляемых рубероидов на картонной основе после 60 циклов испытаний с переходом через 0оС установлено, что у образцов наплавляемых рубероидов с покровным слоем толщиной 1 мм последний отслаивается от картонной основы в виде битумных пластинок, т. е. происходит шелушение покровного слоя. У наплавляемых рубероидов с толщиной подплавляемого слоя 2 мм в этом слое через 35 циклов испытаний появляются трещины, в то время как наплавляемые рулонные материалы с основой из стеклянных и синтетических волокон, как правило, дефектов на поверхности не имеют [3].

Воздействие нагрева ускоряет процессы окисления кровельных материалов. Нагрев кровельного ковра зависит от температуры наружного воздуха, степени воздействия солнечной радиации и теплоотражающей способности поверхности кровли, которая зависит от цвета последней и ее светоотражающей способности.

Воздействие ультрафиолетовой (УФ) части спектра солнечной радиации и нагрева существенно ускоряет процессы старения кровельных материалов, что приводит к значительному повышению температуры размягчения (Тр) покровного слоя рулонного материала и ухудшению его гибкости.

Ультрафиолетовое воздействие солнечной радиации влияет в основном на верхний слой кровельного ковра, особенно на кровлях без сплошного защитного слоя, например из мелкого гравия, втопленного в кровельную мастику, либо без специальной посыпки на лицевой поверхности верхнего слоя ковра. Старение такого слоя сопровождается, как правило, образованием на его лицевой поверхности трещин (рис. 1). От воздействия солнечной радиации в летнее время температура на поверхности кровли может быть значительно выше температуры наружного воздуха.

Рис. 1. Трещины в верхнем слое кровельного ковра

По данным проведенных исследований, температура поверхности кровли без защитного слоя может достигать 83оС при температуре наружного воздуха 36оС. Температура средних слоев кровельного ковра без защитного слоя, не подверженных воздействию УФ-лучей, может достигать 80оС, а при наличии защитного слоя из гравия снижается до 60оС [4].

Механические воздействия на кровельный ковер могут быть вызваны различными причинами. Ветер способствует выветриванию крупнозернистой посыпки, и при сочетании неблагоприятных условий порывы ветра могут сорвать отдельные участки кровельного ковра. Ударные воздействия при производстве кровельных работ или работ с предметами, имеющими острые грани и т. п., также могут привести к разрушению кровли, особенно при низких температурах.

Воздействие химических реагентов ускоряет процесс деструкции кровельных материалов.

Производственные выделения (пары от растворов щелочей, кислот и др.) выбрасываются над кровлей и могут находиться в различных агрегатных состояниях — в виде аэрозолей, пыли и растворов [5].

Известные методы оценки погодоустойчивости кровельного ковра предусматривают изучение поведения кровельного материала при определенных сочетаниях климатических воздействий в аппаратах искусственной погоды; при этом оценка устойчивости материала к старению производится визуально по изменению их внешнего вида путем фиксирования цвета образцов, вида дефектов на поверхности, размеров этих повреждений, рассчитываемых по сетке из 100 клеток, накладываемой на фотографию образца.

При применении любого ускоренного метода испытаний требуется определить связь (соотношение) его режимов с натурными условиями, т. е. установить корреляцию между лабораторными и натурными условиями испытаний, которая позволит производить количественный перевод циклов лабораторных испытаний в годы атмосферных воздействий. Отсутствие такого соотношения связано, по мнению авторов, с отсутствием конкретного научно обоснованного эксплуатационного показателя, по которому можно оценивать состояние материала и его потенциальный срок службы в конструкции кровельного ковра.

Для оценки свойств кровельных материалов и выявления показателя, в наибольшей степени характеризующего его поведение при эксплуатации, были проведены испытания битумных, битумно-полимерных и полимерных материалов на влияние каждого из вышеуказанных воздействий.

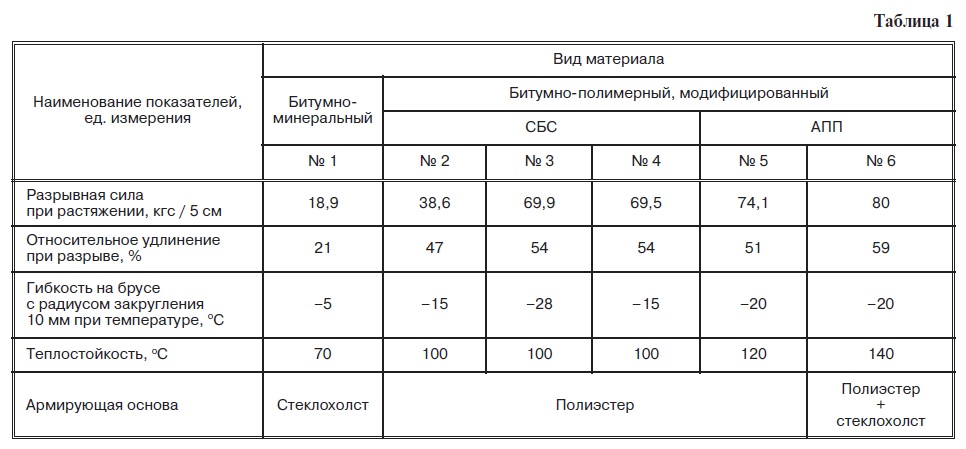

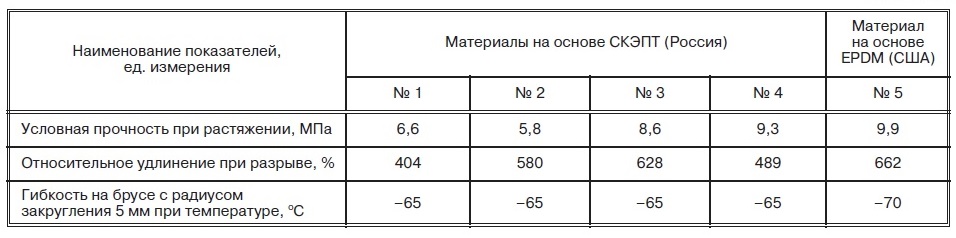

Для исследований были приняты битуминозные рулонные материалы и полимерные пленки, исходные свойства которых приведены соответственно в табл. 1, 2.

Таблица 1

Таблица 2

При исследовании долговечности битуминозных рулонных материалов образцы наплавляемых рулонных материалов были подвергнуты ускоренным воздействиям в лабораторных условиях и атмосферным воздействиям на крышной станции ЦНИИПромзданий.

При разработке режимов ускоренных испытаний принята близкая к натурным условиям температура нагрева 70оС. Продолжительность условного года по количеству циклических воздействий «замораживание-оттаивание» была принята для условий Москвы в соответствии с данными метеонаблюдений (около 60 переходов в год через 0оС, СНиП 23-01—99).

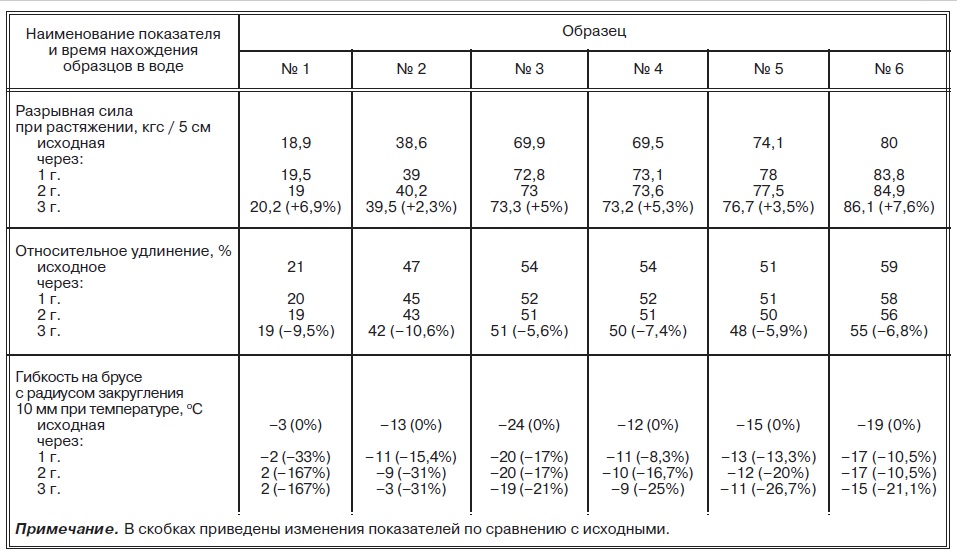

В табл. 3 приведены изменения (%) показателей физико-механических свойств образцов битуминозных рулонных кровельных материалов за три года натурных испытаний. Показатели прочности при растяжении и относительного удлинения при разрыве образцов после нахождения на крышной станции изменились в значительно меньшей степени, чем их гибкость.

Таблица 3

Поэтому прочность и деформативность наплавляемых рулонных материалов не могут быть приняты в качестве эксплуатационных показателей их работы в кровельном ковре. Это связано с тем, что наплавляемые рулонные материалы относятся к композиционным слоистым материалам, в которых армирующая основа расположена в средней части слоя битумно-минерального или битумнополимерного вяжущего и практически не подвергается непосредственному воздействию атмосферных факторов. Поскольку прочность и деформативность таких материалов в значительной степени зависит от армирующей основы, в процессе эксплуатации в кровельном ковре эти показатели изменяются очень медленно и мало, что и подтверждается результатами исследований.

Наибольшему и непосредственному атмосферному воздействию подвергается поверхность покровного битуминозного слоя наплавляемого рулонного материала. Микродефекты в этом поверхностном слое могут проявиться при его растяжении, что можно выявить только методом изгиба материала на брусе определенного радиуса. Для оценки старения кровельных битуминозных материалов целесообразно принять изменение гибкости материала на брусе с закруглением радиусом 10 мм, т. е. этот показатель может служить в качестве основного эксплуатационного показателя битуминозного кровельного материала при воздействии атмосферных факторов. Причем уровень этого показателя не должен выходить за пределы критического. Исследованиями, проведенными в ЦНИИПромзданий, установлено, что битумные составы, взятые с потерявших работоспособность кровель, обладали гибкостью в пределах 10—15оС, т. е. при изгибании рулонных материалов при этих температурах одновременно на их поверхности в покровных и приклеивающих слоях появляются трещины.

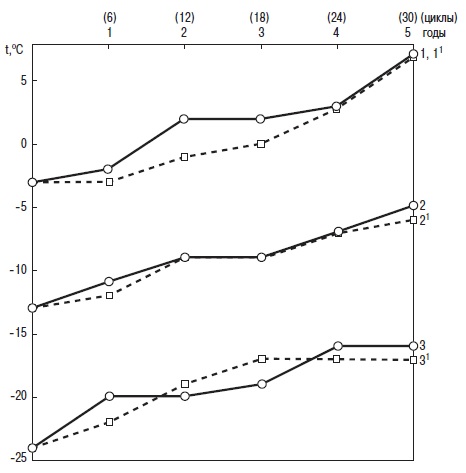

На крышной станции образцы экспонировали в течение 5 лет, а в лабораторных условиях испытывали по ускоренному режиму до 60—174 циклов (в зависимости от марки материала), что соответствует 10—29 годам эксплуатации в кровельном ковре: 6 циклов испытаний соответствуют одному условному году.

Образцы периодически снимали с крышной станции и изымали после соответствующего этапа искусственного старения. После выдержки при комнатной температуре в течение 2 ч определяли их показатель гибкости в холодильной камере, обеспечивающей понижение температуры до минус 35оС и работающей в полуавтоматическом режиме, позволяющем поддерживать заданную температуру. Камера снабжена набором брусьев с различными радиусами закругления. Изгибание образцов вокруг брусьев в камере производили при помощи пневматического устройства, работающего от компрессора.

По полученным результатам испытаний построены графики зависимости этого показателя от времени воздействия естественных и искусственных климатических факторов (рис. 2, 3).

Рис. 2. Изменение показателя гибкости во времени при натурных (сплошная линия) и лабораторных (пунктирная линия) воздействиях на наплавляемые рулонные материалы на примере образцов №№ 1, 2, 3. Номера образцов в соответствии с табл. 1

Рис. 3. Изменение показателя гибкости во времени при лабораторных ускоренных испытаниях наплавляемых рулонных материалов на примере образцов №№ 1, 2, 3. Номера образцов в соответствии

с табл. 1

При сравнении результатов испытаний после лабораторных и пятилетних натурных воздействий достаточно очевидна их сходимость в течение этого времени, как это следует из графиков. Следовательно, предложенный режим лабораторных испытаний хорошо корреспондируется с натурными атмосферными воздействиями.

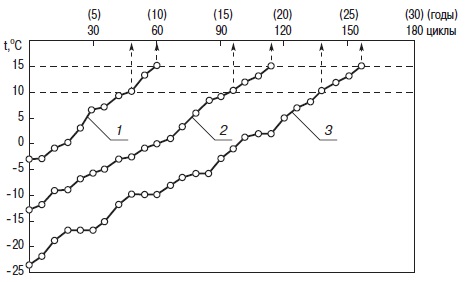

Графики, построенные по результатам лабораторных испытаний (рис. 3), при пересечении с горизонтальными линиями, соответствующими 10оС и 15оС — предельными значениями основного эксплуатационного показателя, — характеризуют потенциальный срок службы материала в кровельном ковре.

По результатам испытаний получены следующие потенциальные сроки службы наплавляемых рулонных материалов: образец № 1 (битумно-минеральный) — 8—10 лет; образец № 2 (битумно-полимерный модифицированный СБС) — 16—19 лет; образец № 3 (то же) — 23—26 лет; образец № 4 (то же) — 18—22 года; образец № 5 (битумно-полимерный, модифицированный АПП) — 15,5—19 лет; образец № 6 (то же)

— 25,5—29 лет.

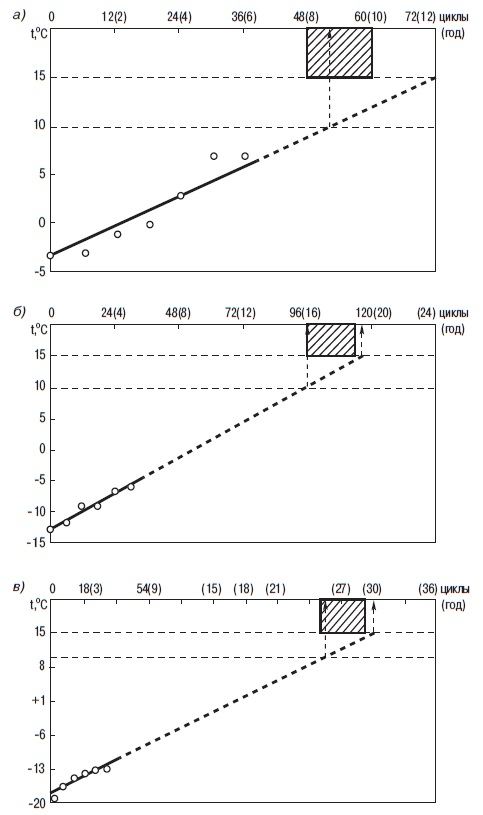

Для определения оптимального времени испытаний наплавляемого рулонного материала при ускоренном (лабораторном) режиме испытаний были построены графики зависимости показателя гибкости материалов от количества циклов по нескольким точкам, достаточным для определения потенциального срока службы материала в кровельном ковре. Исходя из графиков на рис. 3 можно допустить, что эта зависимость является линейной. Анализ графиков на рис. 4, которые построены по первым 5—6 результатам (точкам) испытаний, показали, что 30—36 циклов испытаний, продолжающихся в течение 1,5—2 мес, достаточно для оценки потенциального срока службы наплавляемых рулонных битуминозных материалов.

Рис. 4. Графическое определение потенциального срока службы наплавляемых рулонных материалов: а) образец № 1; б) образец № 2; в) образец № 3. Заштрихованные участки – интервалы сроков службы

материалов по рис. 3. Номера образцов в соответствии с табл. 1

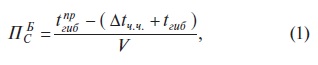

Срок службы наплавляемых рулонных материалов в кровельном ковре зависит от исходных физико-механических свойств, в частности от показателя гибкости и скорости изменения этого показателя, характеризующейся углом наклона графика зависимости показателя гибкости от времени воздействия искусственных атмосферных факторов: чем лучше показатель гибкости материала и чем меньше скорость снижения его величины, тем выше потенциальный срок службы материала. Зависимость этих величин можно выразить следующей формулой:

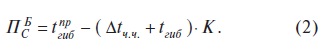

где ПБС — потенциальный срок службы, г.; tпр гиб — предельное значение показателя гибкости (основного эксплуатационного показателя), равное 10—15оС; Δtч.ч. — изменение показателя гибкости материала после кратковременного воздействия пламени газовой горелки (можно принять для всех наплавляемых рулонных материалов равным в среднем 3оС); tru6 — исходная гибкость материала, оС; V— скорость снижения показателя гибкости, оС/г.

Введем величину 1/V = К (коэффициент эксплуатационного потенциала материала). Тогда формула (1) примет вид:

Коэффициент К характеризует потенциал материала, заложенный в его свойства при разработке и изготовлении. Чем больше этот коэффициент, тем больше срок службы материала в кровельном ковре, выполненном из битуминозных материалов.

Список литературы

- Поваляев М.И., Воронин А.М. Кровли, армированные стекломатериалами. М.: Стройиздат. 1974.

- Рыбьева Т.Г. Диффузия воды в чистые битумы и битумно-минеральные материалы // Изв. вуз. Сер. «Строительство и архитектура». 1961. № 5.

- Иванов В.В., Воронин А.М. Исследование некоторых вопросов долговечности наплавляемых рулонных материалов: Сб. научн. трудов ЦНИИПромзданий. М. 1981.

- Поваляев М.И., Татаркин Е.Р. Температурный режим теплоизоляции из пенополистирольных плит в покрытиях промышленных зданий // Тр. ЦНИИПромзданий. Вып. 25. М. 1973.

- Шевяков В.П., Жолудов В.С. Защита от коррозии промышленных зданий // Газета «Архитектура». М. 1995.

Статья взята из журнала «Строительные материалы»