А.А. КЕТОВ, д‑р техн. наук, И.С. ПУЗАНОВ, канд. техн. наук,

Д.В. САУЛИН, канд. техн. наук, ЗАО «Пеноситал» (Пермь)

Введение новых теплотехнических СНиПов и рост стоимости энергоресурсов поставили перед строителями задачу существенного увеличения теплозащиты зданий, что может быть достигнуто только при использовании эффективных теплоизоляционных материалов. Среди последних пеностекло выделяется уникальным

комплексом эксплуатационных характеристик. Сочетание высоких теплоизоляционных свойств при пожарной безопасности, долговечности и экологической чистоте ставит пеностекло практически вне конкуренции

с другими материалами.

Приоритет на создание пеностекла принадлежит России (30‑е гг. ХХ в., школа академика И.И. Китай‑городского). Во второй половине ХХ в. в СССР работало четыре завода по производству пеностекла, но к началу ХХI в. в России не осталось ни одного действующего. Основные принципы производства, технологические особенности и даже структура себестоимости продукции изложены в классических монографиях Б.К. Демидовича.

Технология производства пеностекла заключается в следующем. Силикатное натрий‑кальциевое стекло

измельчается до размера частиц 80 мкм, смешивается с пенообразующей добавкой углеродного или карбонатного типа, помещается в формы из жаропрочной стали и подвергается термообработке. При температуре 750–850 0С частицы стекла спекаются, и одновременно в системе происходит выделение газа, вспенивающего композицию, обладающую в этих условиях необходимой вязкостью и пластичностью. Вспененное стекло охлаждается, отжигается, и готовые блоки разрезаются на изделия требуемой формы.

Несмотря на кажущуюся очевидность и простоту технологии, три завода в России в начале 90‑х гг. прекратили работу. Единственный работающий завод пеностекла остался на территории Белоруссии и входит в состав ОАО «Гомельстекло», но анализ причин его устойчивости не входит в задачу данной статьи.

По нашему мнению, основная причина остановки производств пеностекла в России кроется в несовершенстве существовавшей технологии и, как следствие, в высоких издержках производства. Анализ особенностей порошковой технологии и формирования себестоимости на существовавших заводах позволил выявить

ряд проблем. Прежде всего порошковая технология предполагала жесткую привязку к сырью – стеклу определенной марки. Поэтому становилось весьма затруднительным использование добавок, позволяющих снизить влияние переменного состава стекла на качество продукции. Другой проблемой являлась термообработка порошка, который обычно не только обладает значительно более низкой теплопроводностью, чем монолитный материал, но еще и подвергается уносу конвективными потоками в процессе нагрева, создавая дополнительные экологические и технологические задачи. Поэтому термообработка дисперсного материала обычно является

процессом более затратным, чем термообработка аналогичного материала, но в монолитном изделии.

Мировой опыт показывает, что не всегда выгодно использовать пеностекло в виде блоков. В ряде случаев

для строительства представляет интерес пеностекло в виде гравия или щебня. Накоплен огромный опыт использования пеностеклянного щебня Schaumglas‑Schotter и гравия Poraver. Получение мелких гранул теплоизоляционного материала всегда более выгодно с точки зрения теплообмена. При производстве блочного пеностекла до 80% длины печи, а значит, до 80% времени составляет медленное охлаждение материала.

Быстрое охлаждение и повышение производительности печи приводит к значительным внутренним напряжениям и разрушению блоков.

На этом принципе основано производства пеностеклянного щебня Schaumglas‑Schotter: пеностекло выходит из печи вспенивания на достаточно высокой скорости, дополнительно охлаждается, в результате чего растрескивается, и получается щебень. Но если в рамках классической порошковой технологии пеностекла еще существует принципиальная возможность получения пеностеклянного щебня, то вопрос о пеностеклянном гравии не может быть решен.

Сущность разработанной нами технологии сводится к следующим основным принципам. Во‑первых, термообработке должен подвергаться не порошок, а гранулированный продукт. Это позволяет снизить энергетические затраты и использовать полупродукт для получения как блоков, так и гравия. Использование гранулированного полупродукта снижает требования к качеству исходного сырья вследствие введения специальных химических добавок при формировании гранул. Во‑вторых, меньшая чувствительность технологии

к качеству сырья позволяет снизить затраты и использовать как несортовой стеклобой, так и низкосортное стекло.

В‑третьих, появляется возможность выпуска различных видов продукции.

Эти принципы были положены в основу мокрой технологии пеностекла, реализованной в промышленном

масштабе на Пермском заводе пеностекла. Получение пеностеклянных блоков, гравия и щебня предусмотрено

в едином технологическом цикле.

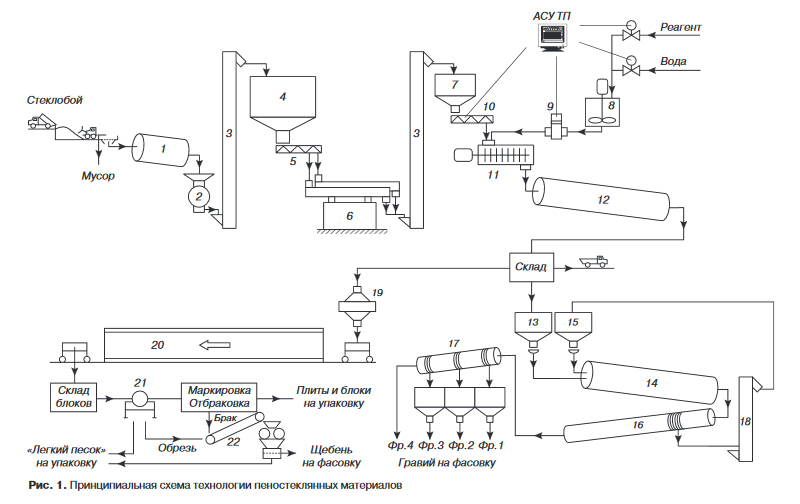

Рассмотрим его основные узлы (рис. 1).

Стеклобой пришедший на предприятие, отделяется от мусора (крупных кусков дерева, камней, железа и др.) и подается в сушильный барабан (1), затем в дробилку (2). После дробления стеклобой с помощью элеватора (3) подается в бункер‑накопитель (4), откуда с помощью дозатора (5) подается в мельницу (6) на помол до фракции менее 50 мкм. Далее молотый стеклобой с помощью элеватора (3) поступает в бункер‑накопитель (7). Необходимая добавка к стеклобою – реагент – загружается в емкость с мешалкой (8) совместно с водой, где готовится вяжущий раствор. Приготовление раствора и подача всех компонентов контролируются АСУТП.

С помощью дозаторов (9, 10), управляемых АСУТП, молотый стеклобой и вяжущий компонент непрерывно

подаются в скоростной смеситель непрерывного действия(11), после которого масса поступает в сушилку‑окатыватель (12), где образуются сырцовые гранулы полуфабриката, которые далее транспортируются на склад. Готовые гранулы полуфабриката можно перерабатывать в пеностеклянный гравий, пеностеклянные пли‑

ты и блоки, а также продавать производителям пеностеклянного гравия, плит и блоков, которые будут это

делать по лицензии ЗАО «Пеноситал».

При производстве пеностеклянного гравия (рис. 2) гранулы полуфабриката загружаются в бункер‑дозатор(13), откуда поступают в барабанную печь (14), где в процессе термообработки происходит газовыделение внутри спекающихся гранул и вспенивание. Для предотвращения слипания гранул совместно с ними в печь из бункера‑дозатора (15) подается опудриватель. На выходе печи вспененные гранулы отделяются от опудривателя и охлаждаются в барабанном холодильнике (16), после чего рассеиваются по узким фракциям в рассеивающем барабане (17) и подаются на фасовку и упаковку. Отделенный в барабанном холодильнике опудривтель с помощью элеватора (18) возвращается обратнов бункер‑дозатор опудривателя (15).

При производстве пеностеклянных плит и блоков (рис. 3) гранулы полуфабриката загружаются в весовой дозатор (19), откуда подаются в печные тележки, которые направляются в туннельную печь (20). На выходе из печи вспененные блоки‑полуфабрикаты вынимаются из тележек и подаются на распиловочный станок (21), который выпиливает из блока‑полуфабриката продукцию заданных размеров. Обрезь распиловки вместе с отбракованными блоками подается на участок дробления и рассева (22), где получается пеностеклянный щебень, который далее фасуется и упаковывается. Отход дробления – пеностеклянный легкий песок также направляется на фасовку и упаковку.

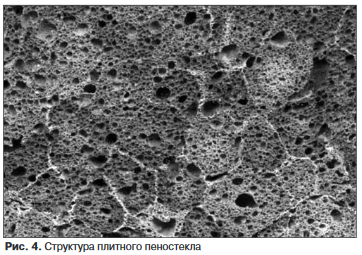

Предложенная технологическая схема защищена рядом патентов. Принцип использования единого полупродукта – гранулированного сырца создает дополнительные возможности как по тиражированию производств, так и по увеличению гибкости существующих линий. Интересной особенностью полученного блочного пеностекла является наличие определенного рисунка от вспененных гранул на срезе материала (рис. 4).

Изменения в технологическом регламенте дают возможность в достаточно широких пределах варьировать свойства получаемых продуктов – от теплоизоляционного до самонесущего и даже конструкционно‑

теплоизоляционного. Эта возможность производства различных по плотности продуктов нашла свое отражение в разработанных и утвержденных технических условиях.

Предложенная технология позволяет вовлекать стеклобой в технологический цикл, а значит, решает

экологическую задачу. Кроме того, весьма перспективны исследования вяжущих свойств дисперсного стекла

при получении прочного полупродукта, что может позволить получать новые высокопрочные продукты

и вовлекать новое силикатное сырье (шлаки, золы и др.)в процессы производства. Технологическая схема производства плитного, гранулированного пеностекла и щебня на основе единого полупродукта показала высокую эффективность в промышленном масштабе.