В настоящее время в России и других странах СНГ явственно обнаруживается возрастающая потребность в стекольной продукции. Потребление стекла на российском рынке почти в 7 раз ниже, чем в развитых странах. Значительная часть высококачественной стекольной продукции до сих пор поступает в Россию и СНГ из стран дальнего зарубежья, часть традиционных стекольных рынков неоправданно занята неэффективной ресурсоемкой продукцией (металлами, пластмассой и др.).

Между тем отечественные отраслевые институты и предприятия имеют разработки, достойные внимания архитекторов и строителей.

Ниже публикуем статьи на эту тему.

Л.А. ОРЛОВА, канд. техн. наук, Ю.А. СПИРИДОНОВ, канд. техн. наук (РХТУ им. Д.И. Менделеева)

В строительстве при отделке фасадов зданий, покрытии полов, создании внутренних интерьеров одним из наиболее долговечных и архитектурно выразительных материалов является природный камень (гранит, мрамор), который широко используется практически во всех странах мира.

В России особенно много природного камня применяется при строительстве станций метрополитена. Однако добыча природного камня сопряжена с большими капитальными вложениями, обусловленными прежде всего необходимостью подвода железнодорожных магистралей, создания инженерных коммуникаций и высокими энергетическими расходами, связанными с процессом извлечения блоков из недр земли, их распиловкой и полировкой. Чрезвычайно важным является то, что добыча природного камня наносит непоправимый ущерб природному ландшафту земли, и кроме того, гранит многих мировых месторождений имеет существенный радиационный фон.

Все это стимулирует проведение работ, связанных с созданием искусственных строительных материалов, которые сочетали бы в себе все лучшее, что присуще природным камням, и расширяли класс облицовочных материалов.

Перспективными в этом отношении являются материалы, получаемые на основе стекол определенных составов с последующей их кристаллизацией. Эти материалы отличаются долговечностью, прочностью, нулевым водопоглощением, огне-и светостойкостью, высокой износостойкостью и способностью длительное время работать в агрессивных средах. Кроме того, возможность при синтезе стекол использовать различные виды красителей, изменять при кристаллизации стекол количество, размер и форму кристаллов, применять особые приемы при формовании изделий и использовать различные технологии (стекольные, керамические) при изготовлении стеклокристаллических материалов обеспечивает им высокие декоративные свойства.

К настоящему времени разработано большое количество различных видов строительных стеклокристаллических материалов [1—5], большинство из которых производилось промышленностью, однако на настоящий момент в России их производство отсутствует. Прошедшие в Москве выставки «Мир стекла—1999» и «Стекло, керамика, фарфор-2000» свидетельствуют о возрождении стекольной промышленности России и вселяют надежду на расширение выпуска материалов на основе стекла различного функционального назначения. В связи с этим цель данной статьи дать обобщенную информацию о стеклокристаллических материалах строительного назначения, об их составах, свойствах, технологиях, используемых в нашей стране и за рубежом, а также об областях применения.

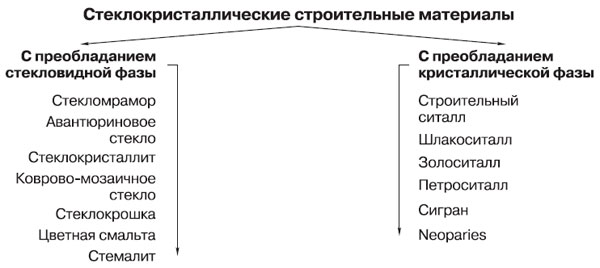

На схеме представлены основные виды стеклокристаллических материалов. Видно, что в зависимости от количества кристаллической фазы существует две группы материалов: одна — с преобладанием стекловидной фазы, другая — с преобладанием кристаллической фазы. К первой группе относится стекломрамор, авантюриновое стекло, глушеное стекло для коврово-мозаичной плитки, стеклокристаллит, стеклокремнезит.

Ко второй группе материалов относятся материалы, количество кристаллической фазы в которых выше 30—40 %. Эту группу представляют прежде всего ситаллы — материалы, получаемые путем направленной катализированной кристаллизации стекла. В зависимости от вида используемого сырья различают шлакоситаллы, золо- и петроси-таллы. К этой же группе относится разработанный в России сигран — стеклокристаллический материал, получаемый на основе недефицитного сырья (кварцевого песка, мела, доломита или различных промышленных отходов, в частности доменного шлака) и обладающий высокими декоративными свойствами.

К этой группе относятся стеклокристаллические материалы, разработанные японской фирмой Nippon Electric Glass и широко применяемые в Японии в строительстве.

Стекломрамор получают путем непрерывного проката глушеной белой или цветной стекломассы. Глушение обеспечивается путем введения в состав шихты соединений фтора или фосфора, которые выделяются при охлаждении в виде кристаллических образований фторидов или фосфатов щелочных или щелочноземельных металлов, обеспечивающих рассеяние света и приводящих к непрозрачности материала. Эффект глушения обеспечивается также применением определенных составов стекол, склонных при охлаждении к ликвации, т. е. фазовому расслоению, приводящему к образованию двух стеклофаз, одна из которых близка по составу к кварцевому стеклу.

Технологическая линия состоит из стекловаренной печи, прокатной машины и роликовой печи отжига. Печь имеет преобразователь с бар-ботажными соплами и короткий фидер. Преобразователь предназначен для закраски стекломассы в разные цвета. Благодаря короткому фидеру полного смешения красителя не происходит, и плиты приобретают цветной рисунок, характерный для природного мрамора. Печь снабжена струйным питателем и плунжером для регулирования струи стекломассы, подаваемой на валы прокатной машины. Верхняя пара валков машины — гладкая, нижняя — с ножами для резки ленты на плиты определенных размеров. Нижний вал имеет рифления, которые позволяют получать более развитую поверхность тыльной стороны плиты, имеющей размеры от 200×200 до 500×500 мм, толщиной 7—10 мм. При использовании фто-ридных соединений в качестве глушителя целесообразно варку стекол проводить в электропечах глубинного типа под слоем шихты с молибденовыми электродами, обеспечивающими резкое снижение летучести токсичных соединений фтора. Применение фосфатов с экологической точки зрения более оправданно, но приводит к некоторому повышению температуры варки (с 1360 до 1430оС) и снижению удельных съемов стекломассы.

При производстве стекол, глушенных за счет ликвации, в силу малого количества щелочей в их составе, температура варки повышается до 1560оС, а удельные съемы составляют 350—450 кг/м2 сутки. Стекломрамор может иметь различную цветовую гамму: белый, голубой, зеленый, синий, бежевый, однотонный и с прожилками. В качестве красителей можно использовать отходы различных производств, в частности доменный шлак, гальванические отходы и отработанные катализаторы химических производств. Свойства стекломрамора приведены в таблице.

Авантюриновое стекло представляет собой цветное стекло с кристаллическими включениями хром-и железосодержащих соединений или кристаллов металлической меди, обеспечивающих эффект мерцания и блеска за счет высокого показателя преломления по сравнению с основным стеклом. В промышленности существовало производство плит из хромсодержащего авантюринового стекла, декоративный эффект которого создавался за счет выделения кристаллов оксида хрома в силу уменьшения его растворимости при снижении температуры стекольного расплава. Содержание оксида хрома в стекле составляло 2,5—3 %. Плиты выпускались методом непрерывного проката с использованием одновалковой роторной машины. Лента стекла формовалась за счет растекания стекломассы до равновесной толщины, поскольку одна из поверхностей не соприкасалась с холодным формующим валом, это позволяло получать плиты с лицевой поверхностью высокого качества.

К первой группе материалов относятся также стеклокристаллит и стеклокремнезит, материалы, получаемые путем спекания гранул стекла разного химического состава. При производстве этого класса спеченных облицовочных материалов можно использовать как специально сваренные глушеные стекла, так и различные отходы стекольного производства.

Работы, проведенные в РХТУ им. Д.И. Менделеева, показали, что можно использовать отходы листового, тарного, медицинского, электровакуумного стекла, отходы производства стекловолокна. Технология этих материалов включает приготовление стеклогранулята из специально сваренной стекломассы путем грануляции струи в потоке воды, из отходов — путем термоудара. Следующая стадия — засыпка чистого стеклогранулята или в смеси с наполнителем в формы, затем спекание и отжиг плит в газовых или электрических тоннельных печах.

|

Свойство |

Стекло

мрамор |

Стекло-

кремнезит |

Шлако-

ситалл |

Сигран | Neoparies | Мрамор |

Гранит |

| Плотность, кг/м3 | 2500 | 2200 | 2600-2700 | 2600-2800 | 2700 | 2600-2800 | 2500-2900 |

| Прочность при изгибе, МПа | 10 | 9,8 | 65-80 | 28 | 51 | 7,2 | 15 |

| Прочность при сжатии, МПа | 200-250 | 26-70 | 500-600 | 500-550 | 56-120 | 60-300 | 100-330 |

| Ударная вязкость, кгсм/см2 | — | 1,5-1,9 | 2,8-3,5 | 2,5 | 2,5 | 2,1 | 2 |

| Твердость по Моосу | — | 5-6 | 6-7 | 6-7 | 6,5 | 3 | Около 7 |

| Сопротивление истиранию, г/см2 | — | 0,06 | 0,015-0,06 | 0,05-0,08 | — | 0,2-2 | 0,1-0,5 |

| Водопоглощение, % | 0 | 0,35 | 0 | 0 | 0 | 0,1-0,7 | 0,1-0,5 |

| ТКЛР, ax106, К-1 | 9,4 | 9,1 | 7,2-9 | 8-8,5 | 6,2 | 8-13 | 5-10 |

| Теплопроводность, Вт/(моС) | — | 1,5 | 1,2 | 1,2-1,4 | 1,62 | 2,2-2,3 | 2,1-2,4 |

| Термостойкость, оС | 60 | 60-80 | 150-200 | I20-I40 | — | — | — |

| Водостойкость, % | — | — | 99,9 | 99,8 | — | — | — |

| Кислотостойкость, % | — | — | 99,2-99,9 | 99,3-99,9 | 0,08* | 10,3* | 1* |

| Щелочестойкость, % | — | — | 73-85 | 75-80 | 0,05* | 0,3* | 0,1* |

| Примечание: * Данные фирмы Nippon Electric Glass, потери образца размером 15x115x110 мм после 650-часовой выдержки в 1 %-ном растворе H2SO4 и 1 %-ном растворе NaOH. | |||||||

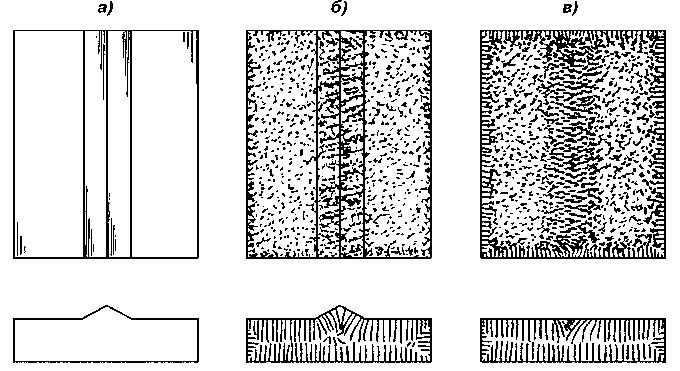

Рис. 1. Создание мраморовидного рисунка за счет предварительного формования выступов на лицевой поверхности плиты:

а) плита стекла с выступом на лицевой поверхности; б) плита после кристаллизации; в) плита после шлифования

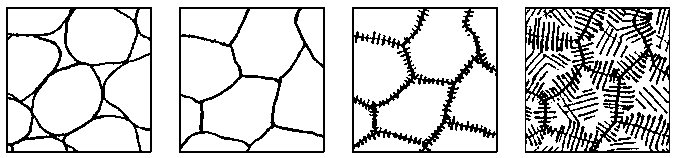

а) б) в) г)

Рис. 2. Схема получения материала типа Неопарье:

а) гранулы стекла при комнатной температуре; б) стекание гранул стекла при температуре 850оС; в) начало кристаллизации при температуре 950оС; г) конец кристаллизации при температуре 1100оС, время выдержки 1 ч

В зависимости от числа слоев используемого стеклогранулята существуют разновидности спеченных материалов. Так, стеклокремнезит представляет собой трехслойный материал: верхний слой — гранулы цветного стекла, основной слой — глушеное стекло, нижний слой — глушеное стекло в смеси с кварцевым песком, который обеспечивает адгезию к цементному раствору. В тоннельной печи гранулят постепенно нагревается до температуры 870-950оС в зависимости от химического состава, затем спекается и охлаждается, после чего края плит обрезают на алмазном круге. Размер плит — 200×300 мм при толщине 15 мм.

Ко второй группе стеклокристаллических материалов относятся ситаллы — материалы, в основе получения которых лежат принципы направленной катализированной кристаллизации стекол определенных химических составов, приводящей к образованию кристаллов размером не более 1—2 мкм различных кристаллических фаз в количестве более 40 %, обеспечивающих высокие термические, механические и химические свойства материала (см. таблицу).

При синтезе ситаллов можно использовать сырьевые материалы, традиционные для стекольной промышленности — кварцевый песок, мел, доломит, а также доменные шлаки, золы и шлаки тепловых электростанций, отходы горнообогатительных комбинатов. Составы строительных ситаллов относятся к силикатным малощелочным высококальциевым системам, в качестве катализаторов кристаллизации используются сульфиды и фториды металлов. В нашей стране существовало две промышленные линии по производству шлакоситалла методом прессования и методом непрерывного проката. Методом прессования можно получать плиты размером 300x300x20 мм, прессование осуществлялось на многопозиционном автоматическом прессе.

Промышленное получение шлакоситалла в виде непрерывной ленты шириной 1600—1800 мм и толщиной 6—10 мм стало возможно в результате большого комплекса проведенных научно-исследовательских, оригинальных конструкторских и проектных работ, необходимость осуществления которых была вызвана особенностями химического состава шлаковых стекол: их коррозионной агрессивностью по отношению к огнеупорам, летучестью компонентов, расслаиванием в процессе варки, коротким интервалом выработки и необходимостью стадии кристаллизации.

Проведенные работы позволили создать промышленную высокомеханизированную и непрерывную линию производительностью 500 тыс. м2 в год шлакоситалла белого и серого цветов, которая на протяжении почти трех десятилетий работала на Константиновском заводе «Автостекло» (Украина). Линия включает стекловаренную печь, имеющую конструктивные особенности, учитывающие специфику варки шлаковых стекол, струйный питатель и прокатную машину оригинальной конструкции, позволившие формовать ленту из короткого стекла, склонного к кристаллизации при выработке, а также печь — кристаллизатор с газовым обогревом и рольгангом для проведения термообработки и отжига листового материала, который затем режется на определенные форматы.

Высокие эксплуатационные характеристики шлакоситалловых изделий, имеющих высокую химическую стойкость, износостойкость, способность выдерживать высокие температурные перепады, высокие механические свойства, обеспечили этому материалу широкую область применения.

Шлакоситалл широко использовали в строительстве для полов промышленных и гражданских зданий, для облицовки наружных и внутренних стен, для футеровки строительных конструкций, подверженных химическим воздействиям и абразивному износу. Для расширения цветовой гаммы шлакоситалла на его поверхность можно наносить силикатные эмали различного цвета.

С целью повышения декоративных свойств стеклокристаллических материалов в нашей стране и за рубежом, в частности в Японии, проводятся работы по созданию новых видов облицовочных материалов. Фирмой Nippon Electric Glass разработано большое число разных модификаций стеклокристаллических материалов строительного назначения [6—8]. Основной кристаллической фазой в этих материалах является волластонит — метасиликат кальция, который обладает способностью выделяться при термообработке в виде игольчатых кристаллов, растущих перпендикулярно поверхности изделия. Авторами патента [6] было предложено для усиления декоративного эффекта формовать плиты стекла с выступами на лицевой поверхности (рис. 1), которые после кристаллизации сошли-фовывались, и на поверхности плит проступал мраморовидный рисунок. Более перспективным способом является получение строительных материалов методом спекания гранул и их последующей кристаллизации.

Данный способ лежит в основе получения материалов типа Neoparies, промышленное производство которых осуществляется в Японии с 1974 г. Используемое стекло имеет состав в мас. %: SiO2 — 59; Al2O3 — 7; B2O3 — 1; CaO — 17; ZnO — 6,5; BaO — 4; Na2O — 3; K20 — 2; Sb2O3 — 0,5 мас. %. Шихту варят в стекловаренной печи при температуре 1500оС, выработка стекломассы осуществляется путем сливания в воду, полученные гранулы подвергают помолу до размера 1—7 мм. Высушенные гранулы стекла насыпают в огнеупорные поддоны равномерным слоем, загружают в вагонетку и направляют в тоннельную печь, где осуществляется спекание гранул и их кристаллизация (рис. 2).

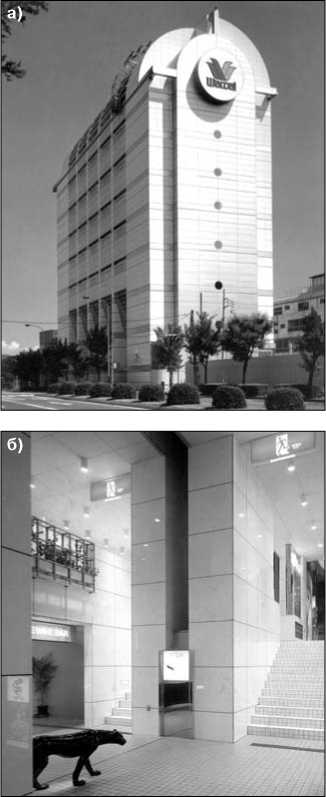

После термообработки материал содержит примерно 40 % кристаллической фазы, что позволяет придавать изделиям при повторном нагреве изогнутую форму, в частности для изготовления круглых колонн и арочных сводов. Поверхность плит шлифуется и полируется с целью выявления мраморовидного рисунка, создаваемого игольчатыми кристаллами волластонита. Тыльная сторона плит покрыта стеклотканью с целью их защиты и повышения адгезии к клеящему раствору. Плиты выпускаются размерами 900x900x15 мм и 900x1200x15 мм различных цветов: белого, бежевого, коричневого, розового, серого, черного. В Японии, например, этот материал используется чрезвычайно широко при покрытии полов, внешней и внутренней облицовки зданий различного функционального назначения (рис. 3).

Разновидностью спеченных стеклокристаллических материалов является Неопарье-Лайт, при синтезе которого используется механизм объемного зародышеобразования, для чего в состав стекла вводятся катализаторы кристаллизации — оксиды титана или циркония. Стекло формуется методом проката, а затем измельчается, и дальнейший технологический процесс аналогичен Neoparies. Это позволяет получать более однородные по размеру и тепловой истории гранулы стекла, что обеспечивает в дальнейшем более высокое качество получаемых листов материала.

В России также разработан высоко декоративный стеклокристаллический материал, промышленное производство которого осуществлялось на ряде стекольных заводов. В основе получения сиграна лежит принцип направленной сферолитовой кристаллизации стекла волластонитового состава. По своей фактуре он напоминает гранит, мрамор, яшму. Оригинальность рисунка материала достигается за счет выделения при термообработке сферолитовых кристаллических образований. В зависимости от используемых красителей — оксидов или сульфидов элементов переменной валентности цвет сиграна может

Рис. 3. Примеры применения материала Неопарье:

а) при наружной отделке здания; б) при внутренней отделке помещений

включать всю палитру красок: белый, синий, голубой, красный, серый. Технология сиграна включает основные этапы, характерные для традиционного стекольного производства и два дополнительных, связанных с кристаллизацией и механической обработкой.

Сигран обладает высокими физико-механическими свойствами, удовлетворяющими требованиям, предъявляемым к отделочным материалам. В таблице приведены свойства сиграна в сравнении с природными материалами. Анализ разработанных технологий стеклокристаллических материалов и их свойств показывает, что сочетание высоких декоративных и эксплуатационных характеристик позволяет использовать этот класс материалов в строительстве наряду с гранитом и мрамором. Стеклокристаллические материалы обладают неограниченным сроком службы, так как характеризуются высокой атмосферостойкостью, светостойкостью, стойкостью к истиранию, нулевым водопоглощением, имеют абсолютную устойчивость к выцветанию под воздействием солнечного излучения и моющих средств. Они относятся к категории несгораемых отделочных материалов. Под действием огня или высокой температуры они не воспламеняются, не тлеют, не обугливаются и не выделяют токсичных веществ.

Стеклокристаллические материалы можно использовать в зданиях различного функционального назначения, при покрытии полов в помещениях с интенсивным движением, повышенными требованиями к абразивной устойчивости пола и беспыльности воздуха.

Перспективность развития производства стеклокристаллических материалов определяется возможностью создания непрерывных поточно-механизированных линий, использованием недорогих сырьевых материалов, а также возможностью изготовления плит разного размера и широкой цветовой гаммы.

Список литературы

- Павлушкин Н.М. Основы технологии ситаллов. М.: Стройиздат, 1979.

- Саркисов П.Д. Направленная кристаллизация стекла — основа получения многофункциональных стеклокристаллических материалов. М., РХТУ, 1997.

- Агаджанов Г.С., Орлова Л.А., Колчанова Л.И. Сигран — новый перспективный материал для покрытия полов и облицовки стен // Реф. сб. Передовой опыт в строительстве Москвы, 1, 1989.

- Быков А.С. Стеклокремнезит. Технология и применение в строительстве. М.: Стройиздат, 1994.

- Лясин В.Ф., Саркисов П.Д. Новые облицовочные материалы на основе стекла. М.: Стройиздат, 1987.

- Патент Японии 47 — 2276.

- Патент Японии 57 — 20254.

- Патент Японии 63 — 201037.

Статья взята из журнала «Строительные материалы»