А.С. БЫЧКОВ, канд. техн. наук,

руководитель испытательного центра ОАО «ВНИИстром им. П.П. Будникова»

Ползучесть и длительная прочность

Проектирование и строительство сооружений с использованием новых видов строительных материалов и конструкций, как правило, предваряется исследованием всего комплекса свойств этих материалов и конструкций. ВНИИстром им. П.П. Будникова имеет богатый опыт исследования важнейших физико-механических свойств и показателей упруговязких повреждаемых материалов, в числе которых следует в первую очередь назвать:

- ползучесть и длительную прочность строительных материалов, таких как бетон различных видов, включая тяжелый цементный, плотный силикатный, легкий, ячеистый, гипсобетон;

- ползучесть и длительную прочность кладки из кирпича и камней керамических, силикатных, цементно-песчаных, бетонных на цементных и смешанных растворах различных марок;

- деформации сжатого бетона и прогиб железобетонных конструкций изгибаемых, центрально и внецентренно сжатых, в том числе с предварительным натяжением при длительном действии нагрузки. Имеется в виду как статическое, так и динамическое нагружение.

На основании этих исследований разработана методика, позволяющая оценивать деформации и прогибы при длительном действии нагрузки.

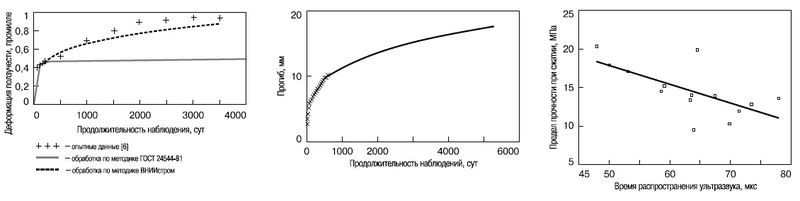

Расчет деформаций бетона и кладки, а также прогибов железобетонных конструкций при длительном действии нагрузки регламентируется строительными нормами и правилами [1, 2, 3, 4]. В стандарте [5] описана методика экспериментального определения ползучести различных видов бетона. Там же приведена методика расчета ползучести бетона для сроков, превышающих общую продолжительность испытаний. На рис. 1 представлены опытные данные, взятые из [6]. Начальный участок кривой ползучести продолжительностью 200 сут использован для расчета деформаций ползучести в соответствии с рекомендациями п. 5 [5] (сплошная линия) и для расчета по методике ВНИИстром им. П.П. Будникова (пунктирная линия).

Методика обработки экспериментальных данных ВНИИстрома позволяет точнее описать кривую ползучести, чем это достигается по [5]. По нашему мнению, следует отказаться от термина «предельное значение деформаций ползучести».

Методика экспериментального определения ползучести бетона и кладки предусматривает:

- кратковременные испытания образцов строительных материалов и конструкций с различными скоростями деформирования или нагружения до разрушения и соответствующую обработку результатов;

- длительные испытания продолжительностью 1—2 месяца. Длительные испытания проводятся по обычной схеме [5], но при трех-четырех различных уровнях напряжений. Обработка результатов проводится по методике ВНИИстрома.

Для проведения таких испытаний ВНИИстром имеет необходимое оборудование: прессы, начиная с 0,1 кН до 1 МН, разрывные машины, установки длительного сжатия, стенды для испытания железобетонных конструкций на изгиб. Возможно проведение испытаний в условиях различной относительной влажности и температуры воздуха.

В качестве примера, иллюстрирующего один из результатов исследований, на рис. 2 дана кривая длительного прогиба предварительно напряженной плиты перекрытия ПП 132-1 (испытания автора 1977 г.). Там же представлена расчетная кривая, в основе которой лежит короткая серия наблюдений. продолжительностью 20 сут.

Другой вариант сотрудничества с заказчиком предусматривает только обработку результатов испытаний, выполненных заказчиком по методике ВНИИстрома. Завершением работы может быть не только кривая ползучести или длительных прогибов, отвечающая всему сроку эксплуатации сооружения, но и кривая деформирования, отвечающая любой схеме работы материала или конструкции во всем диапазоне нагрузок, в том числе вблизи предельных.

Испытания и их обработка, выполненные по методике ВНИИ-строма, позволяют оценить поведение строительного материала, изделия или конструкции при длительном действии нагрузки уже на стадии их освоения.

Морозостойкость

Другим важнейшим физикомеханическим показателем долговечности строительного материала является его морозостойкость, определение которой проводится по методике, изложенной в [7, 8]. Продолжительность прямого определения морозостойкости многих видов строительных материалов такова, что этот параметр для серийно выпускаемой продукции определяется не чаще одного раза в полгода, что явно недостаточно. Сегодня морозостойкость невозможно включить в число показателей, определяемых в приемосдаточном контроле.

Стандарт [8] допускает производить определение морозостойкости лицевого кирпича двумя способами. Согласно традиционному способу кирпич предварительно подвергают полному водонасыщению. Один цикл испытаний включает четырехчасовое замораживание и двухчасовое оттаивание целого кирпича. Этот способ называется объемным. Существуют нормативы, определяющие допустимую степень потери прочности и массы строительного материала после прохождения определенного числа циклов замораживания и оттаивания. Однако в ряде случаев более важными являются чисто внешние признаки неморозостойкости. К ним относятся расслоение, шелушение, растрескивание, выкрашивание. Методически дефекты внешнего вида определяются визуально путем сравнения поврежденной поверхности с неповрежденной поверхностью образца — эталона.

Таблица 1

Границы для критерия знаков

| Число положительных разностей | Нижняя граница | Верхняя граница |

| 5 | 0 | 5 |

| 6 | 1 | 5 |

| 7 | 1 | 6 |

| 8 | 1 | 7 |

| 9 | 2 | 7 |

| 10 | 2 | 8 |

| 11 | 2 | 9 |

| 12 | 3 | 9 |

| 13 | 3 | 10 |

| 14 | 3 | 11 |

Отметим также, что показатель «прочность» в большинстве случаев не может служить критерием неморозостойкости кирпича из-за значительного рассеяния этого показателя.

Прочность изделий в одной и той же партии может изменяться от величин, характерных для «немарочного» кирпича, до величин, характерных для кирпича высоких марок. Но даже при самой тщательной отбраковке кирпичей, рассеяние прочности составляет 15—20%. Легко подсчитать, что только по этой причине значительная часть годной морозостойкой продукции керамических заводов страны может быть признана браком. Оценка морозостойкости керамического кирпича по потере прочности может привести к неправильным выводам.

Наконец, следует учесть, что при определении прочности кирпича по основному методу с использованием цементно-песчаного раствора от изготовления до испытания образцов должно пройти не менее трех суток [9], что удлиняет и без того продолжительные испытания. Что же касается бетона, то в этом случае образцы для испытаний специально изготовляют (а не отбирают из партии в несколько десятков тысяч единиц продукции) с использованием аттестованных форм, что снижает коэффициент вариации прочности до 5—10%. Помимо этого в бетоне продолжается интенсивный набор прочности благодаря высокой влажности материала в любой момент испытаний. Вероятность ошибочного бракования годной продукции в этом случае значительно ниже.

Другой способ называется односторонним и заключается в том, что отбор тепла осуществляется с одной из сторон кирпича, тогда как с другой стороны поддерживается комнатная температура. Шестичасовая продолжительность одного цикла сохранена. Способ предложен А.С Садунасом и Р.В. Мачулайтисом [10]. В [11] предложена модификация этого способа. Предварительно водонасыщенный кирпич погружают в воду комнатной температуры так, чтобы его поверхность оставалась над водой. Эта часть поверхности подвергается поочередно обработке холодным и теплым потоками воздуха. В связи с тем, что замораживанию подвергается не весь объем кирпича, а лишь его часть, продолжительность одного цикла может быть существенно снижена (до 5—10 мин). Способ [11] может быть назван способом определения морозостойкости поверхностного слоя строительного материала.

Специально остановимся на скорости охлаждения и нагревания образцов. Стандарты [7, 8] не устанавливают каких-либо ограничений на скорость изменения температуры среды в диапазоне от 20 0С до -20 0С. После четырехчасового объемного замораживания кирпич мгновенно погружают в воду комнатной температуры. Точно так же после оттаивания в среде с температурой 18—20 0С образец мгновенно помещают в морозильную камеру. Метод, изложенный в [11], в этом смысле не отличается от стандартных методик.

Неразрушающий контроль прочности при сжатии и изгибе

Основным способом определения прочности кирпича и камней является способ, изложенный в ГОСТ 8462—85. Он заключается в том, что изготовляют образец, состоящий из двух кирпичей. Для соединения кирпичей и выравнивания опорных поверхностей используют цементно-песчаный раствор заданного состава. После изготовления образец выдерживают трое суток, а затем испытывают на сжатие. Такая продолжительная подготовка к испытаниям создает определенные неудобства для контролеров. Поэтому цементно-песчаный раствор заменяют войлочными, картонными, резиновыми прокладками или гипсовым раствором. Допускается также предварительная шлифовка опорных поверхностей. В последнем случае достигается прочность, превышающая прочность образца на цементно-песчаном растворе в два раза.

|

||

| Рис. 1. Ползучесть бетона при напряжениях, составляющих 40% от разрушающих | Рис. 2. Прогиб в середине пролета предварительно напряженной панели перекрытия при длительном действии нагрузки | Рис. 3. |

Таблица 2

Градуировочная таблица определения марки кирпича керамического одинарного производства ОАО «Омскстройматериалы» по времени распространения ультразвука

| Марка | Время распространения ультразвука в серии из пяти образцов | |

| Среднее | Наибольшее, больше или равно | |

| 200 | 40 | 51 |

| 175 | 40,1-51 | 62 |

| 150 | 51,1-62 | 72 |

| 125 | 62,1-65 | 83 |

| 100 | 65,1-69 | 84 |

| 75 | 69,1-74 | 87 |

Ясно, что к прочности образца с прокладками или шлифованными опорными поверхностями необходимо вводить поправочные коэффициенты, для того чтобы можно было перейти к прочности образца на цементно-песчаном растворе.

Для ускорения процедуры контроля применяют неразрушающий ультразвуковой метод определения прочности кирпича и камней [12]. В настоящее время автором статьи и Л.А. Дикаревым разрабатывается неразрушающий ультразвуковой метод контроля прочности при сжатии и изгибе керамического кирпича и камней.

Ультразвуковой метод является косвенным. В качестве косвенного параметра используется время или скорость распространения ультразвуковых волн в теле кирпича. Кирпич или камни могут быть как сплошными, так и пустотелыми.

Поясним, как устанавливается градуировочная зависимость. Вначале отобранные для испытаний кирпичи прозвучивают. Далее кирпичи, имеющие близкие показатели времени прозвучивания, объединяют в пары. Образцы изготовляют с применением цементно-песчаного раствора в соответствии с ГОСТ 8462—85. Через 3 сут после затвердевания раствора определяют прочность при сжатии образцов. Пары значений (tj, Rj) нанесены на график (рис. 3). Уравнение регрессии имеет вид:

R1 = 29,536 — 0,236 t, (1)

где R1 — прочность при сжатии, МПа; t — время распространения ультразвука, мкс.

Оценка возможности использования градуировочной зависимости (1) для определения прочности кирпича производится с помощью критерия знаков [13]. Сравниваются прочность, найденная путем разрушающих испытаний, и прочность, определенная по градуировочной таблице. При этом используются только знаки разностей наблюдаемых значений. Предполагается, что разности парных наблюдений в среднем не отличаются от нуля. Использование градуировочной зависимости не допускается, если имеется слишком много или слишком мало разностей одного знака. В табл. 1, взятой из [13], приведены границы для двустороннего критерия при 5%-ном уровне значимости.

По этой схеме проведены независимые параллельные определения прочности ультразвуковым методом с помощью зависимости (1) и в тех же образцах — по ГОСТ 8462—85. Количество измерений 12. В 12 парах измерений нулевые разности отсутствуют, имеется 8 отрицательных и 4 положительные разности. Критическими границами для числа положительных разностей являются 3 и 9 (табл. 1). Число положительных разностей 4 лежит внутри этих границ. Отсюда следует, что разница между двумя выборками статистически незначима с вероятностью 95%. Поэтому использование градуировочной зависимости допускается.

|

|

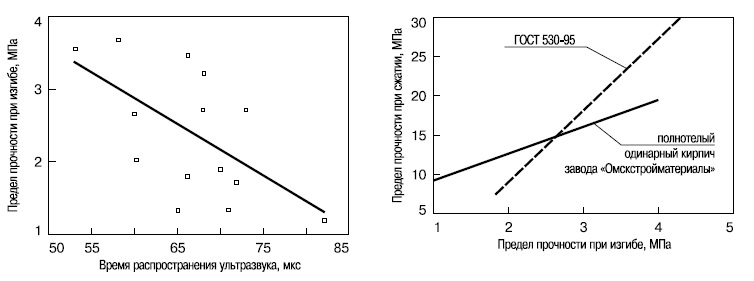

| Рис. 4. | Рис. 5. Зависимость между пределом прочности при изгибе и пределом прочности при сжатии |

Для установления градуировочной зависимости «Предел прочности при изгибе — время распространения ультразвука» проведены испытания 15 образцов рядового полнотелого керамического кирпича. Пары значений (tj, Rj) нанесены на график (рис. 4). Уравнение регрессии имеет вид:

R2 = 7,174 — 0,072 t, (2)

где R2 — прочность при изгибе, МПа; t — время распространения ультразвука, мкс.

Для оценки пригодности градуировочной зависимости (2) проведены независимые параллельные определения прочности ультразвуковым методом с помощью зависимости (2) и в тех же образцах — по ГОСТ 8462—85. Количество измерений 14. В 14 парах измерений нулевые разности отсутствуют, имеется 8 отрицательных и 6 положительных разностей. Критическими границами для числа положительных разностей являются 3 и 11 (табл. 1). Число положительных разностей 6 лежит внутри этих границ. Отсюда следует, что разница между двумя выборками статистически незначима с вероятностью 95%. Поэтому использование градуировочной зависимости допускается.

Градуировочные зависимости (1) и (2) могут быть преобразованы в табл. 2.

Приведенные результаты подтверждают возможность использования неразрушающего ультразвукового контроля прочности керамического полнотелого кирпича в приемочных испытаниях ОАО «Омскстройматериалы».

Зависимость между сопротивлением сжатию и сопротивлением изгибу

Ультразвуковой метод представляет удобную возможность для установления зависимости между прочностью кирпича при сжатии и прочностью кирпича при изгибе с целью применения этой зависимости в приемосдаточном контроле. Зависимости (1) и (2) преобразуются к виду:

R1 = 6 + 3,24 R2 (3)

В данном случае сопротивление изгибу играет еще и роль косвенного параметра, с помощью которого определяется сопротивление сжатию. Зависимость (3) показана на рис. 5.

Там же приведена стандартная зависимость [14] между прочностью при изгибе и прочностью при сжатии. Подтверждение возможности применения в приемочном контроле зависимости (3) производится с помощью дополнительных независимых испытаний и критерия знаков.

В приемочном контроле определяют путем испытания на прессе прочность при изгибе пяти кирпичей. Далее с помощью графика, приведенного на рис. 5, находят прочность кирпича при сжатии.

Еще один вариант градуировочной зависимости «Предел прочности при изгибе — предел прочности при сжатии» приведен ниже.

Градуировочная таблица

| М 1 | 75 | 100 | 125 | 150 | 200 | 250 |

| М 2 | 300 | 300 | 300 | 300 | 300 | 300 |

Здесь М1 означает марку кирпича, установленную по результатам испытания кирпича на изгиб, а М2 — марка кирпича, установленная по результатам испытаний на сжатие.

Эта зависимость установлена для модифицированного кирпича Новокуйбышевского «Завода строительных материалов» (2000 г). Из таблицы следует, что сопротивление сжатию является гарантированным показателем во всей области изменения сопротивления изгибу.

Возникает вопрос о продолжительности действия градуировочных зависимостей (1), (2), (3) и табл. 2 и градуировочной таблицы. Для ответа на этот вопрос необходимо провести не менее шести параллельных измерений, а именно косвенным и прямым путями, и с помощью табл. 1 решить вопрос о статистической значимости разницы между двумя выборками.

Список литературы

- Бетонные и железобетонные конструкции. СНиП 2.03.01—84*.

- Бетонные и железобетонные конструкции из плотного силикатного бетона. СНиП 2.03.02—86.

- Каменные и армокаменные конструкции. СНиП II-22—81.

- Eurocode 2. Design of Concrete Structures. Part 1. General Rules for Buildings. Перевод с английского под ред. А.С. Залесова.

- Бетоны. Методы определения деформаций усадки и ползучести. ГОСТ 24544-81.

- Гвоздев А.А., Яшин А.В., Петрова К.В., Белобров И.К., Гузеев Е.А. Прочность, структурные изменения и деформации бетона. Под ред. А.А. Гвоздева. М.: Стройиздат, 1978.

- Бетоны. Методы определения морозостойкости. Общие требования. ГОСТ 10060.0-95.

- Кирпич и камни керамические и силикатные. Методы определения водопоглощения, плотности и контроля морозостойкости. ГОСТ 7025-91.

- Материалы стеновые и облицовочные. Методы определения пределов прочности при сжатии и изгибе. ГОСТ 8462-85.

- Садунас А.С., Мачулайтис Р.В., Валюкявичус Ч.А. О методике определения морозостойкости лицевого кирпича // Строит. материалы. 1978. № 3. С. 22-24.

- Бычков А.С. Патент на изобретение № 2154271. Способ определения морозостойкости строительных материалов. 1999.

- Кирпич и камни силикатные. Неразрушающий ультразвуковой метод определения предела прочности. ГОСТ 24333-88.

- Закс Л. Статистическое оценивание. М., Статистика, 1976.

- Кирпич и камни керамические. Технические условия. ГОСТ 530-95.

Статья взята из журнала «Строительные материалы»