В.А. БЕРЕГОВОЙ, канд. техн. наук, А.П. ПРОШИН, д-р техн. наук, В.С. ЯКИМКИН, Е.Н. САКСОНОВА, А.М. БЕРЕГОВОЙ, канд. техн. наук, С.В. ИНОЗЕМЦЕВ, Пензенский государственный университет архитектуры и строительства

Производство большинства минеральных смесей для изготовления самовыравнивающихся наливных полов основано на использовании в составе твердеющей части материала портландцементного вяжущего, модифицированного пластифицирующими и водоудерживающими веществами, а также полимерными добавками, увеличивающими адгезию раствора к материалу основания. Снижение усадочных деформаций и повышение трещиностойкости цементных покрытий большой площади обеспечивается введением в состав смеси расширяющихся добавок или использованием в качестве вяжущего быстротвердеющих алюминатных цементов. Однако высокая стоимость глиноземистого и высокоглиноземистого цементов снижает технико-экономическую эффективность применения алюми-натных вяжущих в производстве строительных материалов.

Анализ литературных данных [1], рекламной информации фирм-про-изводителей, а также выполненных нами экспериментальных исследований позволил установить основные требования для малотеплопроводных полов наливного типа укладки:

Плотность, г/см3 ………….1,2—1,4

Прочность, МПа …………..7,5-10

Теплопроводность, Вт/(моС) ……0,3

Адгезия, МПа …………………1

Усадка, мм/м, не более………..0,5

Прочность после 12 ч твердения, МПа, не менее ……….3

Коэффициент водостойкости, не менее……….0,5

Растекаемость (по Суттарду), мм, не менее…….250

Уменьшение величины средней плотности разрабатываемых композиций ниже значений, указанных выше, было достигнуто:

- использованием пенообразующих А-ПАВ для дополнительного воздухововлечения;

- введением пористых растительных заполнителей из целлюлозосодержащих отходов, образующихся при заготовке древесины или воздухововлекающих добавок.

В средней полосе России при заготовке древесины для производства фанеры, шпона, ДСП, ДВП остается значительное количество отходов лиственных пород дерева (береза, осина, липа). Для производства растворов и бетонов на пористых растительных заполнителях могут быть использованы отходы, получаемые непосредственно в местах заготовки древесины — хворост, сучья, опилки, срезки, горбыли от раскряжевки, которые в настоящее время обычно сжигаются на лесосеке.

Уменьшение негативного влияния водорастворимых компонентов и влажностных деформаций древесного заполнителя на механические свойства цементных композиций (арболитобетонов) обычно достигается методом минерализации поверхности заполнителя растворами на основе Na2SiO3, CaCl2, K2SiO3, Ca(OH)2. Наряду с положительным влиянием химических добавок на свойства арболитобетонов их введение в растворную часть повышает вероятность возникновения опасных усадочных деформаций, появления выцветов на поверхности материала, вызывает рост сорбционного увлажнения.

На кафедре «Строительные материалы» Пензенского ГУАС проведены исследования для выяснения целесообразности использования кремнеземистых горных пород регионов Среднего Поволжья, а также отходов лесопиления для изготовления составов с улучшенными технико-экономическими показателями. Эти составы на местных минеральных и целлюлозосодержащих компонентах предназначены для изготовления конструкций:

- наливных полов с повышенными теплозащитными качествами;

- стен домов усадебного типа или многоэтажных зданий с несущим каркасом.

Растворную часть исследуемых композиций изготовляли путем смешивания гипсоцементно-пуц-цоланового вяжущего (ГЦПВ) с пластифицирующими, водоудерживающими и корректирующими добавками-замедлителями. Пуц-цолановой добавкой в ГЦПВ являлся диатомит или опока из месторождений Пензенской области. По данным опубликованных исследований [2], основными структурообразующими минералами, возникающими в процессе твердения таких вяжущих, являются моносульфатная форма гидросульфоалюмината кальция 3CaOAl2O2CaSO412H2O, гидрогранаты 3CaO Al2O2 nSiO2 mH2O, гидросиликатоалюминаты кальция 3CaOAl2O2CaSiO312H2O.

Использование малоусадочного смешанного вяжущего позволило повысить трещиностойкость покрытий наливного пола и прочность легкого бетона на целлюлозосодержащем заполнителе (арболит). Как показали проведенные исследования, введение в состав арболитовых композиций водоразбавляемых смол фенолоформальдегидной группы в сочетании с активацией поверхности наполнителя значительно повышает степень адгезионного взаимодействия поверхности древесного заполнителя и растворной части.

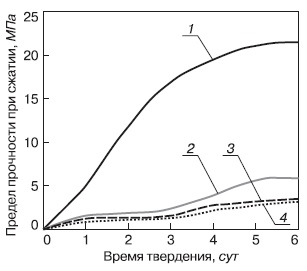

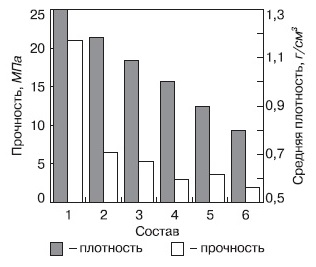

Теплоизоляционный слой конструкции пола изготовляли из нефракционированных древесных опилок размерами от 0,14 до 3,5 мм. Поверхность целлюлозосодержащего заполнителя предварительно обрабатывали водоразбавляемой смолой для защиты от загнивания и повышения растекаемости композиций. Влияние рецептурных параметров и степени наполнения растворной части легким заполнителем на прочность и среднюю плотность композиций приведено на рис. 1 и 2.

Рис. 1. Зависимость прочности при сжатии материалов от состава (по таблице) и времени твердения

Рис. 2. Соотношение между величинами средней плотности (г/см3) и прочностью (МПа) разработанных составов. Составы содержат пористый растительный заполнитель, %, от массы ГЦПВ: 1 — контрольный состав без добавления растительного заполнителя; 2 — 15; 3 — 30; 4 -45; 5 — 15 с добавлением 0,12% воздухововлекающего ПАВ (СДБ); 6 — 15 с добавлением 0,12 % пенообразующего А-ПАВ

После проведения статистической обработки и анализа полученных экспериментальных данных зависимость набора прочности разработанных составов от времени твердения можно выразить функцией вида Rсж(t) = Rсжmax ·(1-e— k·t).

Составы для изготовления конструкционно-теплоизоляционных материалов с использованием местных минеральных ресурсов приведены в таблице.

Проведенное ранее авторами исследование свойств арболито- и пенобетонов [3] и данные, полученные в этой работе, позволили установить зависимость прочности при сжатии поризованных композиций на ГЦПВ с добавлением целлюлозосодержащего заполнителя от относительной плотности материала d в виде функции

Rcж(d) = 1/(1-0,7 d1,2),

где 0,3≤ d≤ 1,3.

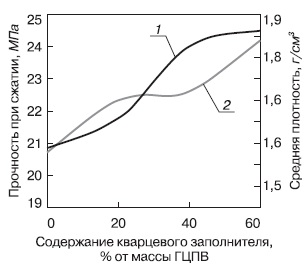

Определение влияния состава на водостойкость исследуемых материалов проводили путем водной экспозиции контрольных образцов в течение 2 ч с последующим сравнением прочности по отношению к сухому образцу. Обработка экспериментальных данных показала, что коэффициент водостойкости материала равен 0,48—0,53 и превышает водостойкость аналогичных композиций на гипсовом вяжущем (0,2—0,35). С целью снижения себестоимости и повышения стойкости материала против воздействия истирающих нагрузок была исследована возможность наполнения вяжущего кварцевым песком. Установлено, что увеличение содержания кварцевого заполнителя от 0 до 60% повысило показатели составов по прочности при сжатии на 20—25% (рис. 3), а по средней плотности — на 40—45%.

Рис. 3. Влияние содержания кварцевого песка на прочность (1) и среднюю плотность растворной части (2)

По совокупности эксплуатационных свойств составы ГЦПВ, разработанные на местных компонентах, могут быть использованы:

- для изготовления межкомнатных перегородок и внутренних конструкционно-теплоизоляционных слоев несущих конструкций домов усадебного типа, эксплуатируемых в сухих воздушно-влажностных условиях (рекомендуются составы с целлюлозосодержащими отходами и воздухововлекающим ПАВ (составы № 5, 6, рис. 2);

- для изготовления межкомнатных перегородок и внутренних слоев несущих конструкций домов усадебного типа, эксплуатируемых в нормальных условиях с возможным кратковременным увлажнением — составы с кварцевым мелким заполнителем без воздухововлекающего ПАВ (характеристика состава на рис. 3);

- для устройства наливных быстротвердеющих полов под паркет или под покрытие рулонными материалами — составы ГЦПВ с корректирующими добавками (таблица, состав № 1). Основные свойства данного состава соответствуют вышеприведенным требованиям.

|

№ |

Состав (содержание пористого растительного заполнителя, % от массы ГЦПВ) |

Показатели свойств |

|

|

Прочность при сжатии, МПа/вид аппроксимирующей функции |

Средняя плотность, г/см3 |

||

|

1 |

Без заполнителя (контрольный) |

21/Rсж(t) = 21· (1-е-0,434· t) |

1,3 |

|

2 |

70 |

6,1/Rсж(t) = 6,1· (1-е-0,283· t) |

1,185 |

|

3 |

15 |

3,6/Rсж(0) = 3,7· (1-е-0,3·t) |

0,9 |

|

4 |

100 |

3,2/Rсж(1) = 3,2·(1-е-0,275·t) |

1 |

Важнейшие физико-механические свойства разработанных пористых составов для изготовления стеновых конструкций или нижнего (малотеплопроводного) слоя пола:

Плотность, г/см3 ……………..0,8

Прочность, МПа……………..2-3

Сорбционное увлажнение не более, % ………..12

Теплопроводность, Вт/(м оС) …..0,18

Адгезия, МПа………………..0,5

Усадка, мм/м ………………..0,7

Применять пористые составы в строительных конструкциях следует в соответствии с рекомендациями, приведенными в статье.

Список литературы

- Наназашвили И.Х.Строительные материалы, изделия и конструкции: Справочник. М.: Высш. шк., 1990. 495 с.

- Волженский А.В. Минеральные вяжущие вещества. М., 1986. 464 с.

- Прошин А.П. Пенобетон. Состав, свойства, применение / Прошин А.П., Береговой В.А., Красно-щеков А.А., Береговой А.М. ПГУАС, 2003. 165 с.

Статья взята из журнала «Строительные материалы»