Ю.П. ШУЛЬЖЕНКО, д-р техн. наук, генеральный директор,

А.Ф. ЛЕВИН, канд. техн. наук, гл. специалист, НПО «Гидрол-Руфинг» (Москва)

Место, где находится Курский вокзал, известно в исторических источниках с XVI в. под названием Кобыльская слобода. Местные горожане использовали его для выгона лошадей и скота. Здесь, на землях церкви Николая Чудотворца между большим и малым Никольскими переулками летом 1866 г. было построено первое небольшое деревянное здание пассажирского вокзала Курской железной дороги.

В 1896 г. по проекту архитектора Н. Орлова на его месте было возведено новое каменное монументальное здание – настоящее произведение архитектурного искусства (рис. 1). В 1972 г. в связи с увеличением пассажиропотока к нему со стороны фасада было дополнительно пристроено сооружение в виде просторного зала из стекла и бетона с оригинальной складчатой конструкцией покрытия. Ритм складчатого покрытия, уходящего в перспективу, должен был ассоциироваться с движением поезда (рис. 2). Складчатое покрытие выполнялось в период 1970 г.по проекту Мосгипротранса (главный архитектор Г.И. Волошинов, главный конструктор Л.А. Казачинский)

Покрытие Курского вокзала общей площадью более 14 тыс. м2 является уникальным и единственным в России. Оно состоит из 66 преднапряженных железо-бетонных складок с толщиной стенки 120 мм, длиной 45 м и массой более 60 т. По расчетной схеме каждая складка представляет собой перевернутую П-образнуюбалку на двух опорах с пролетом 27 м и двумя консолями 6 и 12 м. Опорами балок являются ригели, положенные перпендикулярно складкам на два ряда колонн.

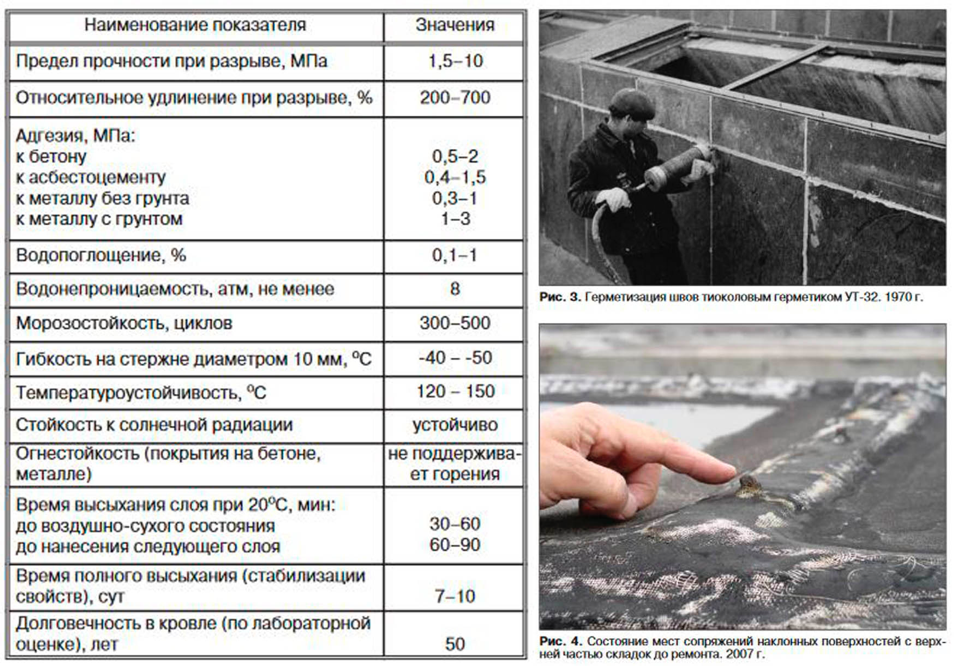

Между складками выполнены горизонтальные светопрозрачные фонари для дневного света. Благодаря такой конструктивной схеме перекрывается большая полезная площадь. Боковые поверхности складок утеплены пенополистирольным пенопластом ПСБ-С и защищены плоским асбестоцементным листом толщиной 8 мм. Швы между листами загерметизированы тиоколовым герметиком УТ-32.

Основания складок утеплены блоками 30*30*8 см из пеностекла. Поверх блоков выполнена армированная цементно-песчаная стяжка марки 100 толщиной 25 мм. Поверхность складок покрыта полимерным мастичным составом Кровлелит.

Приступая к разработке проекта главного здания пассажирского Курского вокзала в Москве, архитекторы задались целью создать зал с большим светлым внутренним объемом. Поэтому с самого начала главное внимание авторского коллектива было обращено на основной элемент конструкции покрытия – складку. Габариты складок исключали возможность транспортировки их по городу.

Оставался единственный вариант – изготавливать складки на месте. Для этого в торцевой части стройплощадки была устроена пропарочная камера с металлическими пресс-формами. Готовые конструкции передвигали по ригелям на заданные расстояния.

После монтажа складок наступил черед кровли. Оказалось, что существующие на то время конструкции традиционных мягких и металлических кровель либо не соответствуют архитектурно-эстетическим требованиям (ритм уходящего поезда), либо не проходят «по массе».

Решение было найдено. Во ВНИИСтройполимере – головном научном центре по созданию полимерных строительных материалов зарождалось новое направление, связанное с разработкой и внедрением новых полимерных кровельных и гидроизоляционных материалов. К тому времени был накоплен достаточный опыт эксплуатации битумных материалов типа рубероидов, успевших себя серьезно дискредитировать. Имея ограниченный спектр свойств, они не могли удовлетворить эстетические и конструкционные требования архитекторов и проектировщиков здания вокзала. Специалисты «сидели на голодном пайке», так как их замыслы в области разработки новых архитектурных форм в виде

оболочек, складок, сфер, пирамид и пр. не могли быть реализованы. В этих случаях кровля становилась «пятым фасадом», видимым с земли и сверху. Кроме того, к покрытиям предъявляли требования легкости, пожаробезопасности, эксплуатационной надежности, в особенности на больших уклонах. Самые прогрессивные и перспективные направления развития полимерных кровель связаны с применением мастик.

К 1970 г. были выполнены опытные кровли на основе уникального полимера – хлорсульфополиэтилена (ХСПЭ) в городах Москва, Северодвинск, Краснотурьинск, Сумгаит. Испытания покрытий из Кровлелита в камерах искусственной погоды в течение трех лет, а также наблюдения за состоянием покрытий опытных кровель площадью от 300 до 600 м2 показали, что их долговечность соответствует не менее 15 лет эксплуатации в натурных условиях. В основу оценки надежности покрытий был положен принцип сохранения эластичности и адгезионной прочности.

До тех пор пока покрытие эластично, оно сохраняет свои гидроизоляционные свойства. Утрате эластичности сопутствуют процессы нарастания хрупкости и растрескивания. Ввиду важности и ответственности складчатой конструкции покрытия на строящемся объекте специалистами ВНИИСтройполимер была разработана методика оценки надежности полимерных слоев на модельном элементе конструкции. С этой целью, а также для отработки технологии монтажа утеплителя Мострансстрой предоставил ВНИИСтройполимеру фрагмент железобетонной складки, выполненный в масштабе1:3. Фрагмент складки закрыли с торцов листами толстого оргстекла (6 мм).

Периметр герметизировали. Объем между стеклами заливали водой высотой слоя 30 см. Выполненную конструкцию устанавливали на специальную тележку и транспортировали в морозильную камеру для замораживаний (до -40оС), а затем оттаиваний. Замораживание проводили до образования массивного льда по всей глубине. После 2 сут замораживания фрагмент извлекали из камеры и подвергали оттаиванию при нормальных условиях (при 20±2оС) также в течение 2 сут. Во время оттаивания происходило расширение и всплытие льда; при этом возникали нарушения целостности покрытий в виде набуханий, отслаиваний, трещин. В процессе испытаний было опробовано более 6 различных составов полимерных кровельных покрытий, в том числе латексные составы (водные дисперсии композиций различных каучуков), подобраны защитные окрасочные составы для ПСБ-С.

Лучшие результаты получены при испытаниях покрытий из мастичных составов Кровлелит. Эти составы представляют собой раствор полимерных композиций, состоящий из пленкообразующего полимера ХСПЭ, наполнителей, растворителя, вулканизующих агентов и спецдобавок. В зависимости от состава показатели свойств варьировались в широком диапазоне (таблица). Важным преимуществом мастичного покрытия Кровлелит явилась технологичность его устройства.

Мастику наносят способом окрасочной технологии, в том числе высокопроизводительным безвоздушным напылением. В 70-е гг. таких установок в СССР не было, поэтому кровельное покрытие Курского вокзала делали валиками. В лакокрасочной технологии считается, что чем больше слоев, тем качественнее покрытие; при этом покрытие, содержащее растворитель, должно быть выполнено не менее чем за 3 нанесения. В данном случае покрытие общей толщиной 0,8 мм было достигнуто за 4 нанесения. Опыт устройства мастичной кровли Курского вокзала показал, что применение Кровлелита позволяет:

– снизить массу кровли по сравнению с традиционными битумными материалами в 15–20 раз;

– наносить водоизоляционные покрытия по поверхностям любых уклонов и конфигураций;

– радикально решить проблему стыков и сопряжений;

– повысить эксплуатационную надежность и долговечность кровли за счет бесшовности получаемого покрытия;

– создать огнестойкие покрытия, отвечающие современным требованиям пожарной безопасности;

– выполнять кровельные работы всесезонно.

С начала работ по устройству кровли разработчик гарантировал ее долговечность – 15 лет. Однако после 39 лет эксплуатации оказалось, что покрытие, выполненное из Кровлелита, сохранило свою эластичность и адгезию к основанию. В течение 10 лет после сдачи кровли ВНИИСтройполимер вел ежегодные наблюдения за ее состоянием.

В некоторых местах образовались вздутия диаметром 3–8 см и отслоения. Такие дефекты образовывала испаряющаяся «запечатанная» влага. Следует отметить, что кровельные работы выполняли в осенний период 1971 г. Вследствие осадков пеностекло и стяжка оказывались увлажненными. В нарушение действующих норм Кровлелит наносили спешно, на увлажненное основание, иногда без надлежащей сушки. В этой связи в некоторых местах вместо 0,8 мм толщина покрытия составила 0,4 мм.

ВНИИСтройполимер выступал против нанесения мастики на влажное основание, о чем имеются записи в журналах работ. Вокзал был сдан в эксплуатацию летом – осенью 1971 г. Неоднократные предложения ВНИИСтройполимер руководству вокзала по проведению ремонта игнорировались, так как высококачественный железобетон складок не пропускал воду внутрь помещений и протечек не было. По прошествии примерно 20 лет эксплуатации появились протечки, преимущественно в местах примыканий светопрозрачных фонарей. Руководство вокзала без проведения квалифицированного обследования, в обход ВНИИСтройполимера организовало ремонт кровли путем наклейки на основания складок недолговечного рубероида на картонной основе, который через три года утратил свою гидроизоляционную функцию. При этом на боковые поверхности складок местами нанесли битуминозный мастичный состав, который вследствие диффузии и последующего пузырения полностью отделился от асбестоцементного основания. На этих участках произошло полное разрушение водоизоляционной оболочки.

Никаких серьезных работ по обследованию этой кровли в течение более 35 лет после приемки в эксплуатацию не проводили. В 2006, 2007 и 2008 гг. ООО НПО «Гидрол-Руфинг» и ООО «Стройпроектзащита» выполнили инструментальные натурные обследования складчатого покрытия здания Курского вокзала, в результате чего была установлена закономерность изменения во времени несущей способности складок конструкции, что в ближайшие годы было достаточным для предотвращения аварийного обрушения покрытия.

В результате вскрытий отобрали пробы материалов и определили их влагосодержание. В частности, было установлено, что влагосодержание цементно-песчаной стяжки и пеностекла внутри основания складки существенно превышает значения, допустимые СНиП, а в некоторых местах влажность материалов соответствует состоянию полного влагонасыщения с наличием свободной влаги, которая перемещалась по уклону покрытия.

Наибольшее количество дефектов кровельного ковра было обнаружено на нижних и верхних поверхностях складок. Особенно неблагополучное состояние было в

горизонтальной части дна складок. Здесь кровельный ковер, выполненный из рубероида на битумной мастике, был полностью разрушен. На нем произрастали мох, трава и деревья.

Места сопряжений кровли верхней части складок и их наклонных поверхностей, ранее изолированные битумной мастикой с армированием лентами стеклоткани, к моменту обследования, находились полностью в разрушенном состоянии. Мастичный состав выветрился и стеклоткань была оголена. Наиболее наглядно результат этого процесса был виден в местах расположения крепежных винтов (рис. 4).

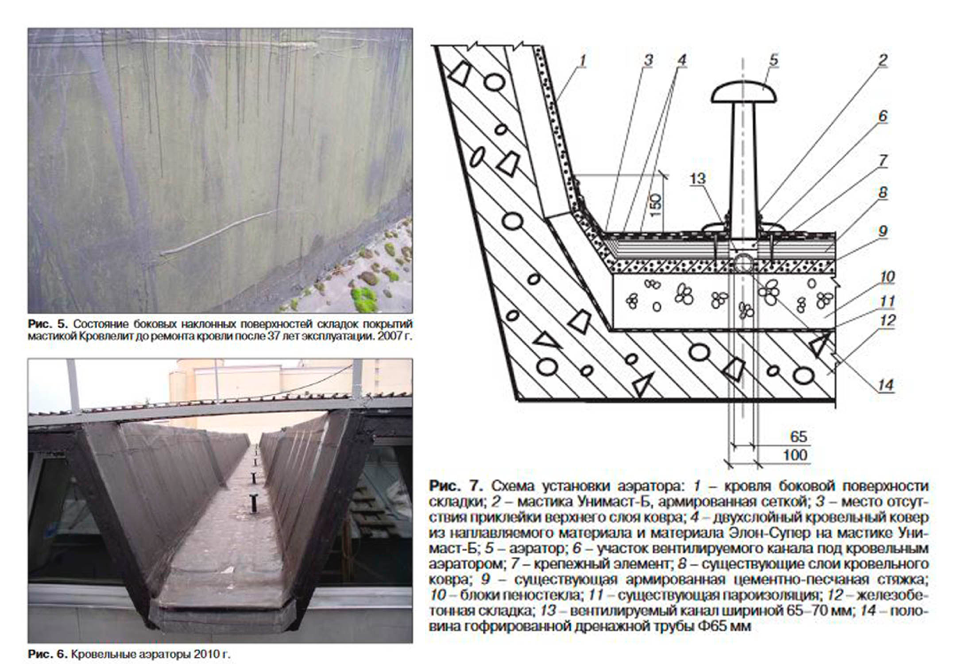

Вместе с тем кровля боковых наклонных поверхностей складок, выполненная из Кровлелита, за исключением наружной консольной части некоторых складок, находилась в хорошем состоянии (рис. 5). Северные складки сохранились лучше южных. Последние имели на своей поверхности местные отрывы и вздутия диаметром 12–150 мм. По экспертной оценке общая площадь дефектов на южных поверхностях составила не более 5%, а на северных – не более 0,5%.

Стыки асбестоцементных листов, выполненные с помощью герметика УТ-32, находятся в хорошем состоянии, герметик сохранил свою эластичность и адгезию к кромкам листов, трещины отсутствуют. По результатам обследований 2007 г. было разработано несколько вариантов восстановительного ремонта покрытия, в том числе предусматривающих удаление переувлажненных материалов, дополнительное утепление конструкции крыши.

В процессе выполнения восстановительного ремонта покрытия летом 2008 г. в связи с резким подорожанием услуг по вывозу на свалки и захоронению демонтируемых материалов пришлось пересмотреть варианты ремонта, разработанные в 2007 г., и найти решение по сушке материалов путем устройства в толще конструкции вентилируемых наружным воздухом каналов с установкой кровельных аэраторов (рис. 6, 7).

Количество аэраторов – по 6 шт. в каждой складке, размеры сечений вентилируемых каналов были рассчитаны канд. техн. наук Н.Н. Щербаком. Было показано, что опасность сверхнормативного влагосодержания стяжки (2 кг/м2) и пеностекла (4,3 кг/м2) состоит в неизбежном перемещении влаги в зимний период под новый водоизоляционный ковер с возможностью образования вздутий.

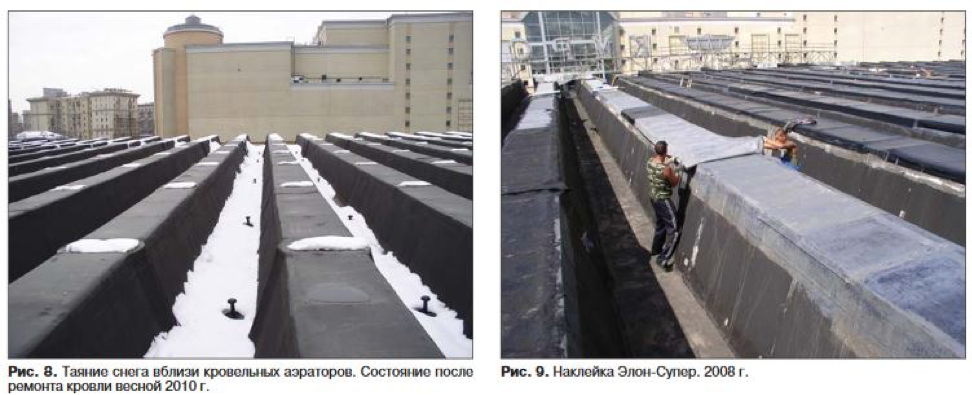

Также указано, что максимальной осушающей способностью обладает вентилируемый канал прямоугольной формы в толще разрушенной стяжки. Для предотвращения обрушения стенок этого канала во время его устройства и последующей эксплуатации внутрь была вставлена разрезанная пополам в продольном направлении гофрированная дренажная труба диаметром 65 мм. Работоспособность вентилируемой системы проверяли замерами влажности воздуха вне и вблизи аэраторов при снятой с него крышке. Влажность вблизи аэраторов была на 20–30%выше наружного воздуха. Эффективная работа вентилируемой системы была подтверждена зимним обследованием, проведенным в 2010 г. Вокруг аэраторов происходит интесивное таяние снега, и на юго-восточных торцах складок отсутствуют наледи (рис. 8).

Поскольку стеклопакеты фонарей были разгерметизированы, поверхность их стекол загрязнена и более 50% площади закрыто различными кровельными материалами, было принято решение накрыть их поверхность материалом Элион-Супер с надежной приклейкой мастикой Унимаст-У к горизонтальной и боковым поверхностям верхних частей складок (рис. 9).

Как показал 40-летний опыт эксплуатации, ранее прогнозируемый опыт долговечности кровли декларировался на уровне 15 лет, а реальная долговечность составила более 37 лет. Учитывая, что при ремонте использованы полимерные материалы нового поколения заводского изготовления, есть реальная предпосылка ожидать, что долговечность обновленной кровли будет не менее достигнутой.