Г.В. МАРЧЮКАЙТИС, д-р техн. наук, Д.Р. ЗАБУЛЁНИС, канд. техн. наук

(Вильнюсский технический университет им. Гедиминаса),

И.Я. ГНИП, канд. техн. наук (институт «Термоизоляция»

Вильнюсского технического университета им. Гедиминаса, Литва)

Внешний вид зданий и состояние наружных стен зависят от качества их отделочного слоя. Атмосферные осадки, попадая через появившиеся в наружном слое трещины, ухудшают эксплуатационные свойства стен.

Для устройства отделочного слоя наружных стен широко применяют штукатурку из цементно-известкового раствора с окраской. Сведений о деформативных свойствах такого раствора сравнительно мало. Наиболее известны, почти 45-летней давности, данные, приведенные С.В. Поляковым [1, 2]. Однако они относятся к строительному раствору как к составляющему компоненту каменной кладки и почти не содержат сведений о его прочности при растяжении, модуле упругости, предельных деформациях сжатия и растяжения, а также о деформациях усадки. Не зная этих показателей во многих случаях невозможно рассчитать трещиностойкость наружного слоя стен.

В статье представлены результаты исследований влияния состава цементно-известкового раствора на его прочность при сжатии и растяжении при изгибе, на модуль упругости, предельные деформации при сжатии и растяжении при изгибе, а также деформации усадки.

Исследования проводили на образцах, изготовленных с использованием портландцемента М 400 Акмянского завода (Литва), гашеной извести и кварцевого песка. Гранулометрический состав песка: остаток на ситах №№ 2,5 — 1,59%; 1,25 — 0,93%; 0,63 — 2,74%; 0,315 — 27,02%; 0,14 — 56,08%; 0 — 11,64%. Было изготовлено 15 различных составов раствора (см. таблицу). Факторами эксперимента были содержание цемента, извести и песка в долях объема. Составные части раствора изменяли в таких пределах: цемент 0,5<x1<1,5; известь 0,35<х2<0,65; песок 4,5<х3<6,5. Количество воды принимали при условии погружения эталонного конуса на 10±1 см, что позволило использовать раствор как при ручных, так и при автоматизированных штукатурных работах [3, 4].

Прочность и модуль упругости при сжатии и растяжении, а также деформативные свойства определяли на образцах в 28-суточном возрасте. Кубиковая прочность образцов, изготовленных на пористом основании и в формах со стальным основанием, различается незначительно [1]. Поэтому в проводившихся исследованиях образцы готовили в формах со стальным основанием и выдерживали в них 2 сут при температуре помещения 20±2оС и относительной влажности воздуха 95-100%. В дальнейшем образцы в течение 3 сут после распалубки хранили в помещении при относительной влажности воздуха 95-100%, а затем до испытаний — при относительной влажности воздуха 65+10%.

Кубиковую прочность раствора при сжатии определяли на образцах со стороной 7,07 см, призменную прочность, деформации сжатия и усадки — на образцах 4×4×16 см, а прочность на растяжение при изгибе на образцах 7,07×7,07×28 см.

|

№№ составов |

Состав раствора |

Прочность, МПа |

Модуль упругости Е, МПа |

Предельные значения относительных деформаций |

||||||

|

х1 |

х2 |

х3 |

при сжатии |

на растяжение при изгибе |

сжатия |

растяжения |

усадки |

|||

|

кубиковая |

призменная |

|||||||||

|

1 |

1,5 |

0,35 |

4,5 |

10,2 |

9,39 |

1,53 |

10400 |

123 |

23 |

99 |

|

2 |

0,5 |

0,35 |

4,5 |

1,5 |

1,36 |

0,7 |

2380 |

85 |

21 |

55 |

|

3 |

1,5 |

0,65 |

4,5 |

9,5 |

7,83 |

1,29 |

8050 |

144 |

25 |

165 |

|

4 |

0,5 |

0,65 |

4,5 |

1,5 |

1,1 |

0,6 |

2610 |

91 |

20 |

61 |

|

5 |

1,5 |

0,35 |

6,5 |

5,7 |

5,25 |

1,2 |

7740 |

86 |

— |

74 |

|

6 |

0,5 |

0,35 |

6,5 |

0,7 |

0,55 |

0,32 |

2000 |

53 |

19 |

36 |

|

7 |

1,5 |

0,65 |

6,5 |

5,4 |

4,08 |

1,15 |

5070 |

114 |

— |

75 |

|

8 |

0,5 |

0,65 |

6,5 |

0,54 |

0,55 |

0,19 |

2470 |

68 |

— |

56 |

|

9 |

1,5 |

0,5 |

5,5 |

6,85 |

6,15 |

1,22 |

7130 |

185 |

22 |

76 |

|

10 |

0,5 |

0,5 |

5,5 |

1,1 |

0,9 |

0,42 |

1900 |

132 |

21 |

45 |

|

11 |

1 |

0,35 |

5,5 |

4 |

3,17 |

1,01 |

5720 |

128 |

16 |

46 |

|

12 |

1 |

0,65 |

5,5 |

3,16 |

3,22 |

0,91 |

3920 |

184 |

25 |

71 |

|

13 |

1 |

0,5 |

4,5 |

5,2 |

4,59 |

1,07 |

6470 |

121 |

17 |

75 |

|

14 |

1 |

0,5 |

6,5 |

2,9 |

2,59 |

0,86 |

4550 |

79 |

— |

69 |

|

15 |

1 |

0,5 |

5,5 |

4,1 |

3,12 |

0,9 |

4830 |

95 |

20 |

70 |

Деформации образцов из раствора при сжатии и растяжении при изгибе измеряли волочными тензодатчиками и тензометром ALMEMO 5590-2. Деформации усадки начинали измерять в 2-суточном возрасте, не позже чем через 4 ч после их распалубки. Образцы выдерживали в помещении с относительной влажностью воздуха 60±5% и температурой 20±2оС. Общий вид проведения эксперимента по измерению деформаций усадки показан на рис. 1.

Рис. 1. Общий вид проведения эксперимента по измерению деформаций усадки

На основании математико-статистической обработки результатов испытаний (см. таблицу) установлено, что зависимость кубиковой прочности при сжатии (R;k), МПа от состава цементно-известкового раствора имеет вид:

Rck = 6,7+15,9х1-3,9х3+0,4х23-1,7х1х3, (1)

зависимость призменной прочности при сжатии (R™), МПа:

Rcр = —5,2+14,6х1+0,5хз-1,6х1хз. (2)

Прочность на растяжение при изгибе (Rtb), МПа в зависимости от состава раствора можно представить уравнением

Rtb = 1,1+0,8х1-0,4х2-0,15х3. (3)

На трещиностойкость штукатурных растворов основное влияние оказывает как прочность при растяжении, так и деформативные свойства штукатурки. На основаниии экспериментальных данных установлено: модуль упругости раствора Е, МПа описывается уравнением

E = -5874+17213х1+5453х2+472х3-9533хгх2-1280хгх3, (4)

предельные относительные деформации при сжатии

ecul-105 £c,ui=- 1066-79х1-417х2+486х3+50х21+452х|-46х3+48х1-х2. (5)*

Предельные относительные деформации усадки εsh,ul⋅105 можно вычислить по уравнению

εsh,ul = −68+172х1+79х2+8х3−23х1⋅х3. (6)

Имея предельные относительные деформации усадки, характер роста этих деформаций и промежуточные значения во времени, необходимые в расчетах, можно определять

промежуточные деформации усадки по известной формуле

εsh(t) = εsh,ul⋅(1 − e−βt), (7)

где t – продолжительность усадки, сут; β – эмпирический коэффициент, зависящий от состава раствора и скорости протекания усадки.

Для определения коэффициента β на основании регрессионного анализа результатов исследований получено следующее уравнение

β = 0,28−0,17×1+0,055×3. (8)

Согласно уравнениям (1) и (2), прочность при сжатии штукатурного раствора от содержания извести

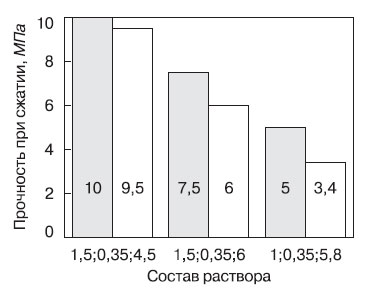

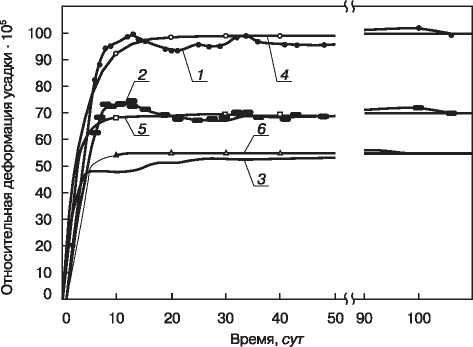

практически не зависит. Однако непосредственный анализ данных таблицы показывает, что известь увеличивает прочность слабых растворов и снижает прочность более прочных растворов. Как видно из рис. 2 значения кубиковой прочности при сжатии, рассчитанные по уравнению (1) и в соответствии со СН 290–74 [4] при плотности цемента 1,2 кг/л, достаточно хорошо согласуются. Соотношение кубиковой и призменной прочности при сжатии, по данным выполненных испытаний, в среднем составляет Rcp = 0,83 Rck.

Рис. 2. Кубиковая прочность при сжатии раствора различных составов согласно уравнению (1) и ■ СН 290-74 (4)

Трещиностойкость штукатурного слоя в значительной степени зависит от его прочности при растяжении. Составы штукатурного раствора и экспериментальные значения его физико-механических показателей приведены в таблице. Анализ полученных результатов показывает, что при увеличении содержания извести прочность при растяжении снижается у прочных растворов, а у слабых растворов

явной тенденции влияния не наблюдается.

Согласно уравнению (4) наибольшее влияние на величину модуля упругости оказывает соотношение

содержания цемента и песка. При более высокой прочности раствора при сжатии (более 3 МПа) увеличение содержания извести снижает модуль упругости, а при низкой прочности при сжатии (менее 2 МПа) – повышает. Как и для бетона, значения модулей упругости раствора при сжатии и растяжении приняты одинаковыми.

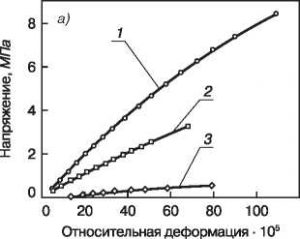

На деформативность штукатурного раствора влияют все три его компонента. Однако наибольшее влияние оказывает соотношение цемента и песка. Результаты испытаний, а также анализ уравнения (5) свидетельствуют о положительном влиянии извести на предельные деформации как при сжатии, так и при растяжении.

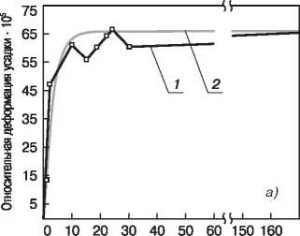

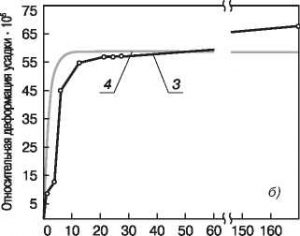

При увеличении содержания извести возрастает пластическая составляющая деформации (рис. 3, графики 2, 3). На предельную деформативность при сжатии и растяжении существенное влияние оказывает содержание песка.

Рис. 3. Рост деформаций при сжатии (а) и растяжении при изгибе (б) в зависимости от состава

раствора, об. %: 1 – 1,5:0,35:4,5; 2 – 1:0,5:5,5; 3 – 0,5:0,65:6,5

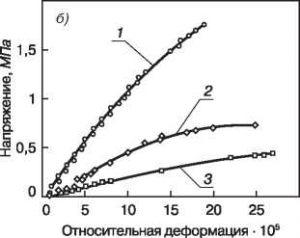

Результаты выполненных исследований показывают, что основное влияние на усадку раствора оказывает содержание цемента, известь влияет меньше. При повышении содержания цемента и извести усадка увеличивается, и при этом рост ее происходит с меньшей скоростью. Это можно объяснить тем, что повышенное содержание цемента и извести требует большего количества воды для приготовления раствора, что является основной причиной возрастания усадки. Увеличение времени роста деформаций усадки положительно влияет на трещиностойкость штукатурного слоя, так как успевают проявиться релаксационные процессы.

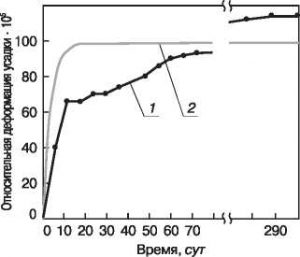

Изображенные на рис. 4 кривые относительных деформаций усадки показывают, что основная их часть происходит в первые 8 сут, а после 20 сут их рост практически прекращается. Следует отметить, что аналогичный характер роста усадки получен и при исследовании раствора для каменной кладки [2, 5].

Рис. 4. Развитие деформаций усадки во времени для состава раствора, об. %: 1 – 1,5:0,35:4,5; 2 – 1:0,5:6,5; 3 – 0,5:0,35:4,5 (экспериментальные значения). 4, 5, 6 – значения, вычисленные по формулам (6–8)

Относительные деформации усадки (рис. 5), рассчитанные по предлагаемым уравнениям (6—8), достаточно хорошо согласуются с результатами, полученными в работе [5]. Подобная аналогия наблюдается и в других исследованиях [1], (рис. 6).

Рис. 5. Деформации усадки раствора составов, мас. ч. (цемент:известь:песок:вода): а) 1:0,2:3,75:0,65; б) 1:0,8:7,5:1,7. Графики согласно [5]: 1 – при температуре воздуха 50оС и относительной влажности 75%; 3 – то же, 50оС, 92%. Графики 2 и 4 вычислены по уравнениям (6–8)

Рис. 6. Деформации усадки раствора состава, мас. ч. 1:0,7:5,5:0,65 (цемент:известь:песок:вода): 1 – данные [1]; 2 – вычислены по формулам (6–8)

Как показывают экспериментальные данные (см. таблицу), при изменении соотношения компонентов в составе раствора с 0,5:0,35:6,5 до 1,5:0,65:4,5 предельные относительные деформации усадки увеличиваются приблизительно в 4,6 раза, прочность на растяжение при изгибе и модуль упругости в 4 раза соответственно, а предельные относительные деформации на растяжение при изгибе только в 1,3 раза. Если слой штукатурки нанесен на стену, которая сдерживает ее деформации усадки, то, как известно, напряжение в слое штукатурки будет равняться произведению величин деформации и модуля упругости. Поэтому увеличение содержания цемента повышает напряжение намного быстрее, чем прочность при растяжении. Эта разница напряжений является одной из главных причин появления трещин в штукатурном слое. Подбором состава раствора можно регулировать величину деформаций усадки и тем самым влиять на появление в штукатурном слое трещин и уменьшение их раскрытия.

На основании результатов исследований, изложенных в статье, можно сделать следующие выводы:

- подбором состава штукатурного раствора можно достичь наибольшей прочности на растяжение при изгибе и деформативности, а также наименьших деформаций усадки и, тем самым, избежать появления трещин в штукатурном слое. Наилучшие результаты получены для составов с соотношением компонентов 0,5:0,35:4,5 и 0,5:0,5:5,5;

- повышенный расход цемента в большей степени увеличивает деформации усадки по сравнению с предельными деформациями растяжения при изгибе. При снижении соотношения цемент:песок деформации усадки уменьшаются;

- содержание извести в тощих (Rсk<2MПа) цементно-известковых растворах увеличивает их прочность при сжатии и модуль упругости, а в любых других растворах увеличивает предельные деформации сжатия, растяжения при изгибе и усадку. Содержание извести в прочных (Rсk>3MПа) цементно-известковых растворах уменьшает прочность при сжатии, растяжение при изгибе, а также модуль упругости и во всех цементно-известковых растворах уменьшает скорость роста деформаций усадки.

Список литературы

- Поляков С.В. Сцепление в кирпичной кладке. М.: Госстройиздат. 1959. 82 с.

- Поляков С.В. Длительное сжатие кирпичной кладки // Научное сообщение. Вып. 11. М.: Госстройиздат. 1959. 181 с.

- ГОСТ 5802—86. Растворы строительные. Методы испытаний. М.: Изд. стандартов. 1986. 22 с.

- СН 290—74. Инструкция по приготовлению и применению строительных растворов. М.: Стройиздат. 1975. 72 с.

- O.Z. Cebei, S.I. A-Noury, W.H. Mirza. Strength and Drying Shrinkage of Masonry Mortars in Various Temperature — Humidity Environments // Jour. «Cement and Concrete Research», vol. 19, № 1. USA: Pergamon, 1989. P. 53—62.

Статья взята из журнала «Строительные материалы»