Э.С. ШУЛЬГИНА, канд. хим. наук, доцент, М.Ю. ПАРИЙСКАЯ (Санкт-Петербургский государственный технологический институт (Технический университет),

И.Н. ТОВКЕС, главный инженер (Завод «Изофлекс» ООО» ПО «Киришинефтеоргсинтез»)

В производстве современных строительных материалов широко используются полимеры. Они обеспечивают надежность и долговечность зданий и сооружений при эксплуатации в различных климатических зонах. Современное строительство требует постоянного улучшения свойств, отвечающих за надежность и долговечность материалов и конструкций.

Кровельные материалы, создаваемые преимущественно на полимер-битумных композициях, несмотря на их признание, также нуждаются в специальной доработке. Это связано с тем, что их составляющие — нефтяной битум и синтетические полимеры, являясь органическими по своей природе, чувствительны к повышенным температурам и тем более воздействию огня.

При термическом разложении битумного компонента образуется много органических продуктов с относительно низкой молекулярной массой, которые легко переходят в газовую фазу при нагреве. Горение битума, как и горение полимеров, сопровождается обильной копотью и низким коксообразованием. Для огнезащиты таких полимерных систем коксообразующие добавки (фосфорсодержащие неорганические добавки) и инертные наполнители оказались неэффективными. [1] Исходя из представлений о циклическом и многостадийном процессе горения [2] наиболее эффективным способом огнезащиты органических полимерных систем является подавление (флегматизация, ингибирование) газовой фазы горения.

В данной работе изучена возможность снижения горючести полимербитумной композиции (ПБК) при введении декабромдифенилоксида (ДБДФО) и его смесей с оксидами различных металлов при сохранении ее основных свойств в допустимом интервале.

Для корректного подбора антипирена исходили из температуры его разложения и совместимости с ПБК. Данные термогравиметрического анализа показали, что температура начала разложения ДБДФО составляет 360оС, а исходной ПБК — 330оС. По этим показателям выбор ДБДФО как антипирена ПБК рационален. При исследовании образцов под микроскопом сделан вывод об их относительной однородности.

Таблица 1

| Содержание ДБДФО в ПБК, мас. % | Потеря массы при горении, % | Время возгорания, с | Время самостоятельного горения, с |

| — | Образец сгорел полностью | ||

| 5 | Образец сгорел полностью | ||

| 10 | 8,6 | 20 | 60 |

| 15 | 4,5 | 25 | 31 |

| 20 | 4,2 | 25 | 0 |

| 25 | 7,7 | 30 | 0 |

Таблица 2

| Оксид

металла |

Содержание оксида металла, % | Время самостоятельного горения, с | Потеря массы при горении, % | Предел прочности при растяжении, Па-10-4 | Относительное удлинение при разрыве, % | Гибкость на холоде при температуре, оС |

| Sb2Og | 3 | 0 | 9,6 | 43 | 75 | -15 |

| 4 | 1 | 7,1 | 45 | 95 | -15 | |

| 5 | 0 | 3,9 | 50 | 71 | -15 | |

| 7,5 | 2 | 6,1 | 48 | 100 | -15 | |

| TiO2 | 3 | 11 | 9,7 | 41 | 90 | -15 |

| 4 | 0 | 4,9 | 45 | 95 | -15 | |

| 5 | 7 | 6,9 | 51 | 90 | -15 | |

| 7,5 | 45 | 7,8 | 54 | 90 | -15 | |

| Fe2O3 | 3 | 5 | 10,5 | 53 | 75 | -15 |

| 4 | 11 | 7,5 | 46 | 85 | -15 | |

| 5 | 40 | 7,7 | 49 | 80 | -15 | |

| 7,5 | >60 | >20 | 53 | 100 | -15 | |

| Примечание. Общее количество функциональной смесевой добавки 15 мас. %. | ||||||

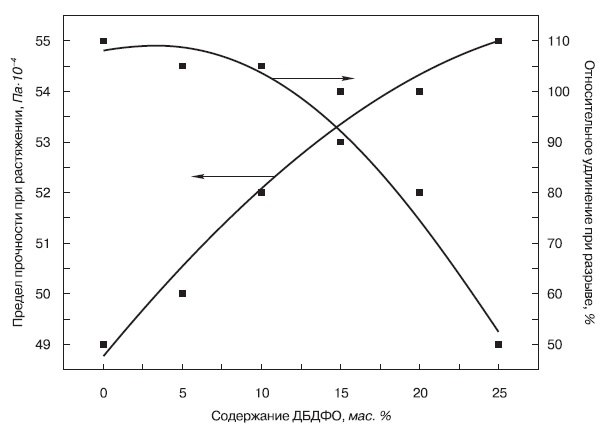

Зависимость предела прочности при растяжении и относительного удлинения при разрыве образцов ПБК от содержания в них ДБДФО

Таблица 3

| Антипирен | Параметры деструкции | |

| Т1, оС | Т10, оС | |

| — | 145 | 370 |

| ДБДФО | 140 | 350 |

| ДБДФО : Sb2O3 | 100 | 322 |

| ДБДФО : TiO2 | 123 | 345 |

| ДБДФО : Fe2O3 | 90 | 350 |

| Примечание. Общее количество антипирена 15 мас. %; соотношение ДБДФО к оксиду металла 10: 5. | ||

Композиции получали на основе битума кровельного БНК 45/190 (ГОСТ 9548—74) производства ООО «ПО «Киришинефтеорг-синтез» и атактического полипропилена импортного производства.

Функциональные добавки:

- декабромдифенилоксид — ДБДФО (ТУ 6-22-43-79);

- Sb2O3 (ТУ 6-09-3267-87);

- TiO2 (ТУ 6-09-01-629-83);

- Fe2O3 (ТУ 6-09-563-85).

Испытания образцов на огнестойкость проводили по стандартным методикам [3]. Разрушающее напряжение и относительное удлинение при разрыве образцов определяли на разрывной машине РМИ-5А (ГОСТ 11262-80). Термический анализ образцов проводили на дериватографе Q-1500D фирмы МОМ (Венгрия) в атмосфере воздуха при скорости подъема температур 5оС/мин в интервале температур 20-500оС. Гибкость на холоде определяли по ГОСТ 2678-94 на брусе с диаметром скругления 20 мм.

В табл. 1 приведены результаты исследования горючести образцов ПБК, содержащих различные количества ДБДФО. Как видно, только большое (не менее 20%) содержание антипирена подавляет самостоятельное горение ПБК, продлевает время возгорания и снижает потерю массы образцов.

Результаты, иллюстрирующие изменение физико-механических свойств образцов, отличающихся по содержанию в них ДБДФО, представлены на рисунке.

Из приведенных зависимостей следует, что введение в образцы до 10% ДБДФО незначительно изменяет их прочность и эластичность. Такие образцы имеют гибкость -15оС, но горят в пламени более 60 с. Дальнейшее увеличение в образцах количества ДБДФО от 10 до 25% незначительно повышает их предел прочности при растяжении с 52 до 55 Па-10-4 и одновременно уменьшает относительное удлинение при разрыве со 105 до 50%. Образцы не сохраняют гибкость при низкой температуре, но и не горят.

Высокое содержание ДБДФО в ПБК приводит к несоответствию требованиям технических характеристик готовой продукции, делает ее дорогостоящей и одновременно непригодной для дальнейшей переработки в целевой материал.

Известен прием ускорения самозатухания органических веществ, заключающийся в применении си-нергистов, присутствие которых в смеси с основным замедлителем горения заметно усиливает его действие[4]. В качестве последних наиболее часто применяют оксиды [5, 6] и гидроксиды [7] металлов.

При введении в ПБК совместно с ДБДФО соединений металлов II и III групп периодической системы элементов наблюдали снижение огнестойкости композиций. Так, время самостоятельного горения композиций, содержащих 10% ДБДФО, 5% ZnO, MgO, Al2O3, Al(OH)3, Al2O3-B2O3-H2O превышает 60 с. Композиции с Al(OH)3 и ZnO обнаруживают значительное каплепадение.

В ряде случаев огнестойкость ПБК повышают введенные в них оксиды металлов IV, V и VIII групп. В частности, время самостоятельного горения ПБК составляет 0; 7 и 40 с, если синергистами служат Sb2O3, TiO2 и Fe2O3 соответственно. Для определения оптимального состава защищенных ПБК исследовали их свойства исходя из содержания в образцах синергической смеси антипиренов, в которой варьировали количество оксидов при общем количестве добавки в 15 мас. %. Результаты опытов приведены в табл. 2.

Как видно в общем, по огнестойкости образцы, содержащие 5% Sb2O3, 4% TiO2 и 3% Fe2O3, превосходят иные. Составы ПБК, из которых они приготовлены, можно считать оптимальными.

Термогравиметрические исследования и анализ дериватограмм образцов разработанных полимербитумных композиций обнаружили, что введение в них одного броморганического антипирена или в смеси с оксидами уменьшает температуру Т1, соответствующую 1% потери массы на 5-55оС, и температуру Т10, отвечающую 10% потери массы образца на 25-40оС. Это означает, что антипирены промотируют термоокисление ПБК. В меньшей мере это производит ДБДФО, в большей — его смесь со Sb2O3. ДБДФО и его смесь со Sb2O3 известны как эффективные антипирены для полипропилена [8]. Поэтому наблюдаемые тепловые потери можно связать с неустойчивостью битума в составе ПБК к температурным воздействиям. По величине снижения Т1 и Т10 можно заметить, что в исследованной ПБК протекают реакции отщепления. Присутствие в ПБК ДБДФО и его смеси с Sb2O3,TiO2, Fe2O3 снижают ее термические свойства в следующем порядке (табл. 3).

Смесь ДБДФО со Sb2O3, теряющая 10% массы при наиболее низкой температуре, равной 322оС, наиболее эффективно ингибирует горение ПБК. Это можно объяснить следующим образом: Sb2O3 катализирует разложение ДБДФО; образующийся химически активный бром активно присоединяется по С=С-связям, которые маловероятны в структуре полимера, но присутствуют в молекулах битума. Это приводит к существенному увеличению выхода бромсодержащего карбонизованного остатка, который препятствует поступлению горючих продуктов деструкции в зону пламени и кислорода к органической части ПБК. При этом в газовую фазу уже на ранних стадиях разложения ПБК одновременно выделяется HBr и летучие галогенсодержащие углеводороды, ингибирующие реакции в пламени. Подобное мнение изложено в работе [9].

Вероятно, выделение HBr, бромсодержащих углеводородов, бромидов сурьмы происходит в наиболее необходимые для замедления горения моменты времени, когда протекает основная стадия разложения горючего полимера. Такое предположение подтверждается работами А.Н. Праведникова [10]. Эта «своевременность» важна, ибо преждевременное улетучивание галогенида металла в газовую фазу из системы «полимер— антипирен», то есть до наступления стадии интенсивного разложения полимера, не защищает его от горения. Это показано на примере использования ZnO [10].

Таким образом, введение в ПБК ДБДФО в исследованных количествах незначительно повышает огнестойкость и ухудшает физикомеханические показатели. Наиболее эффективно горение ПБК ингибируют смеси ДБДФО с Fe2O3, TiO2, Sb2O3.

Список литературы

- Полимерно-битумное гидроизоляционное покрытие пониженной горючести / Ю.В. Емельянов, В.В. Обносов, В.Н. Мелихов, С.В. Баженов, Л.В. Мотина // Первая междунар. конф. по полимерным материалам пониженной горючести: Тез. докл. Алма-Ата, 1990. С. 18—20.

- Асеева Р.М., Заиков Г.Е. Горение полимерных материалов. М.: Наука, 1981. 280 с.

- Монахов В.Т. Методы исследования пожарной опасности веществ. М.: Химия, 1972. С. 61—63.

- Кодолов В.И. Замедлители горения полимерных материалов. М.: Химия, 1980. 274с.

- Пат. 4512806 США.

- Пат. 5326797 США.

- Пат. 4659381 США.

- Самозатухающая композиция на основе полипропилена / Г.С. Шифрис, Т.А. Бубнова, Р.Ш. Салахова и др. // Пластические массы. 1989. № 7. С. 56-58.

- Brauman S. K. Char — forming syntetic polymers 3. Modification by hologen introduktion and the use of dehydrohalogenation agents to promote charring. / J. Fire Retardant Chemistry 1980. V. 7. p. 119-129.

- Полимерные материалы с пониженной горючестью / В.В. Копылов, С.Н. Новиков, Л.А. Оксентьевич и др. / Под ред. А.Н. Праведникова. М.: Химия, 1986. 224 с.

Статья взята из журнала «Строительные материалы»