А.И. РЕУТОВ, канд. техн. наук,

(Томский государственный университет систем управления и радиоэлектроники)

Среди нагруженных строительных изделий из полимерных материалов можно выделить группу изделий для инженерного обеспечения объектов строительства и обустройства территорий [1]. К таким изделиям относятся трубы, соединительные и фасонные изделия из конструкционных термопластов, используемые в системах холодного и горячего водоснабжения, отопления, водоподготовки, пневмопроводах и технологических трубопроводах. В системах поверхностного водоотвода при обустройстве территорий используются пластмассовые водостоки: желоба, дождеприемники, решетки и т. д. На предприятиях, производящих строительные материалы, применяются полимерные противоналипающие футеровочные пластины. Полимерные материалы используются при ремонте технологического оборудования. Конструкционные термопласты широко применяются в зданиях и сооружениях, построенных по технологии домостроительной системы SOPOS: стержневые элементы несъемной опалубки для крепления арматуры, втулки крепления навесных конструкций.

Широко применяемыми полимерными материалами являются термопласты на основе полипропилена (ПП), включающие в себя базовые марки полипропилена, статистические сополимеры, блоксополимеры (БСП), наполненные и морозостойкие композиции (МПП).

В настоящее время отсутствуют методы оценки надежности, учитывающие особенности поведения полимерных строительных материалов на этапах проектирования, производства и эксплуатации. Полимерные композитные материалы (ПКМ) имеют значительное рассеяние прочностных и деформационных характеристик в исходном состоянии, а также в процессе эксплуатации.

В данной работе рассматривается влияние факторов, действующих на надежность строительных изделий из полимерных материалов на этапах проектирования, производства и эксплуатации. Разработана концепция поэтапной оценки надежности строительных изделий из полимерных материалов по различным критериям в зависимости от назначения изделия и характера его работы.

Для поэтапной оценки надежности изделий из полимерных материалов по основным критериям необходимо иметь статистическую информацию по деформационно-прочностным, упругим, дилатометрическим и усадочным характеристикам.

Оценка надежности начинается с анализа изделия, его назначения, режима работы, условий эксплуатации, вида ожидаемых отказов. На этой основе выбирается критерий работоспособности изделия. Наиболее распространенными критериями являются прочность, точность, климатическая устойчивость, стойкость к агрессивным средам и др.

Модель расчета надежности по критерию прочности основана на анализе распределения действующих и предельных напряжений, по критерию точности — на анализе распределения усадочных характеристик и размерного допуска изделия, по критерию климатической устойчивости — на анализе распределения текущего и предельного параметров.

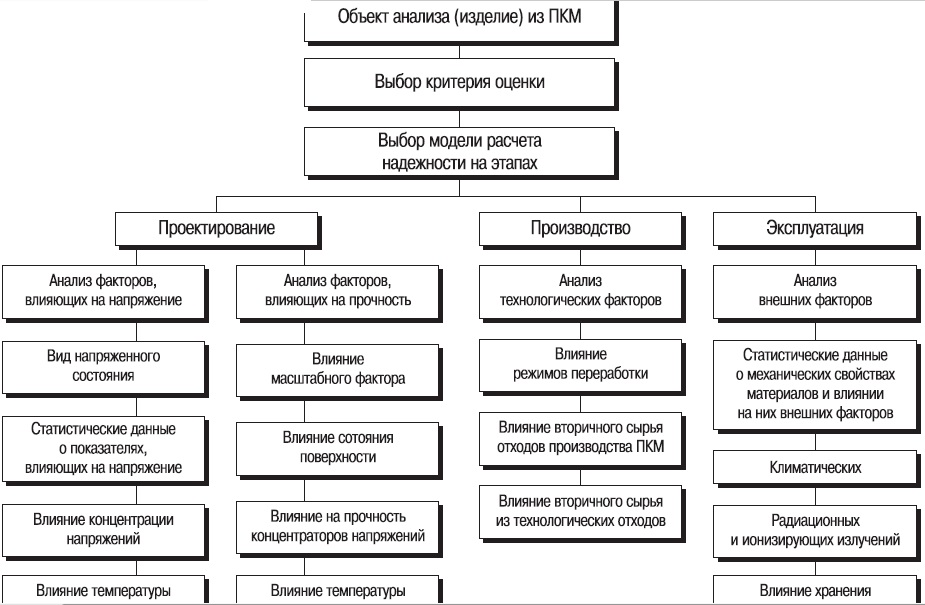

В качестве основного критерия оценки надежности строительных изделий из полимерных материалов, работающих под нагрузкой, является критерий прочности. На рис. 1 приведена структурная схема поэтапной оценки надежности изделий из полимерных композитных материалов по критерию прочности.

Для полимерных покрытий материалов с различными коэффициентами линейного теплового расширения, полимерных деталей, армированных металлическими вставками, металлополимерных изделий оценка надежности также проводится по критерию прочности. Для оценки надежности по критерию прочности необходимо определить вероятность того, что прочность изделия или его элемента больше, чем расчетные напряжения.

Для оценки прочностной надежности необходимо знать распределение случайных величин — максимального эквивалентного напряжения и прочности. Распределение случайных величин напряжения и прочности для элементов конструкций из полимерных материалов может быть описано нормальным законом. Зная это распределение случайных величин, на основе статистической модели надежности можно определить вероятность безотказной работы элемента по критерию прочности [2, 3].

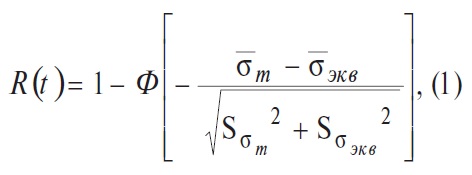

Выражая вероятность безотказной работы R(t) через нормированную функцию нормального распределения, имеем

где ![]() — среднее значение предела текучести при растяжении;

— среднее значение предела текучести при растяжении; ![]() — среднее значение эквивалентного напряжения; Sσm — среднеквадратическое отклонение предела текучести при растяжении; Sσэкв — среднеквадратическое отклонение эквивалентного напряжения.

— среднее значение эквивалентного напряжения; Sσm — среднеквадратическое отклонение предела текучести при растяжении; Sσэкв — среднеквадратическое отклонение эквивалентного напряжения.

В данной работе в качестве объектов исследования были выбраны материалы на основе ПП. Образцы в форме лопаток с площадью поперечного сечения А0: 2,5×1; 5×2; 13×3; 25×8 мм2 были изготовлены методом литья под давлением в количестве 30 шт. для каждого типоразмера. Образцы испытывали на растяжение на испытательной машине 2167 Р-50 при скорости растяжения 50 мм/мин.

На этапе проектирования при выборе материала следует иметь в виду, что при одинаковом коэффициенте безопасности существенное значение для оценки вероятности безотказной работы будет иметь изменчивость этих величин, определяемая их средеквадратическими отклонениями. Коэффициент безопасности определяется как отношение среднего значения предела текучести ![]() к среднему значению эквивалентного напряжения

к среднему значению эквивалентного напряжения ![]() .

.

Таблица 1

|

Материал |

|

Sσm, МПа |

Материал |

|

Sσm, МПа |

| ПП 21060-16 |

32 |

0,37 |

ПП 21060-16 А20 |

32 |

0,43 |

| МПП 15-04, бесцветный |

24,7 |

0,53 |

ПП 21060-16 Т20 |

33,7 |

0,35 |

| МПП 15-04, черный |

26,9 |

0,51 |

БСПЭ 22013-С |

23,6 |

0,52 |

| МПП 15-06, бесцветный |

25,4 |

0,7 |

БСПЭ 22015-16 |

29,1 |

0,52 |

| МПП 15-06, черный |

25,3 |

0,7 |

БСПЭ 22007-16 |

29,4 |

0,39 |

| Примечание. |

|||||

Таблица 2

|

Материал |

Величина площади поперечного сечения А0, мм2 |

||||

|

2,5 |

10 |

39 |

200 |

||

| МПП 15-04 бесцветный |

31,85 |

24,74 |

24,69 |

21,94 |

|

| Sσm, МПа |

1,35 |

0,53 |

1,16 |

0,22 |

|

| БСПЭ

2200716 |

40 |

29,35 |

28,64 |

28,1 |

|

| Sσm, МПа |

2,28 |

0,39 |

0,31 |

0,1 |

|

Таблица 3

|

Материал |

Е, МПа |

μ |

α ст,106 град−1 |

αв.э, 106 град 1 |

Тст, К |

| БСПЭ 22007-16 |

1170/95 |

0,37/0,02 |

— |

98/12 |

— |

| МПП 15-04, бесцветный |

1110/77 |

0,36/0,018 |

— |

104/14 |

— |

| МПП 15-04, черный |

1100/76 |

0,36/0,017 |

— |

101/13 |

— |

| СНП 21060-16-С30 |

1500/114 |

0,26/0,016 |

15/2,7 |

30/3,2 |

272/2 |

| Примечание. Над чертой — среднее значение, под чертой — среднеквадратическое отклонение модуля упругости Е, коэффициента Пуассона μ, коэффициентов линейного теплового расширения в стеклообразном α ст и в высокоэластическом αв.э состояниях и температуры стеклования Тст соответственно. | |||||

Так, для базовых марок полипропилена (ПП) среднеквадратическое отклонение прочности меньше, чем у наполненных композиций ПП и у морозостойких композиций ПП (МПП), представляющих собой механическую смесь базовых марок ПП с бутилкаучуком или полиизобутиленом (табл. 1). Следует учитывать, что статистические характеристики деформационно-прочностных свойств ПКМ различаются для разных партий одного и того же материала.

В табл. 2 приведены среднее значение и среднеквадратическое отклонение предела текучести при различной величине A0, мм2, для термопластов на основе ПП. Увеличение площади поперечного сечения A0 образцов вызывает уменьшение среднего значения и незначительно изменяет среднеквадратическое отклонение предела текучести исследуемых термопластов. Кроме того, величина А0 оказывает существенное влияние на другие деформационнопрочностные свойства материалов на основе полипропилена.

На разброс значений эквивалентных напряжений влияет рассеяние упругих, деформационных и теплофизических характеристик. В табл. 3 представлены значения средних и среднеквадратических отклонений модуля упругости Е, коэффициента Пуассона μ, коэффициентов линейного теплового расширения в стеклообразном αст и в высокоэластическом αв.э состояниях и температуры стеклования Тст.

Приведенные материалы на основе полипропилена в эксплуатационном диапазоне температур находятся в высокоэластическом состоянии, за исключением стеклонаполненного полипропилена СНП 21060-16-С30.

Рис. 1. Структурная схема поэтапной оценки надежности

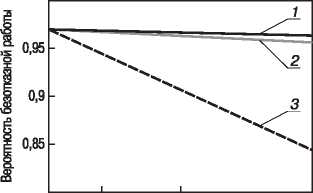

На рис. 2 показано влияние среднеквадратических отклонений параметров, составляющих модели надежности: предела текучести, коэффициента Пуассона, модуля упругости на вероятность безотказной работы. Вероятность безотказной работы рассчитана для случая нанесения полимерного покрытия из МПП 15-04-901 на жесткую основу. Равное двухосное напряженное состояние возникает из-за разницы коэффициентов линейного теплового расширения жесткой основы и полимерного покрытия. Зададим коэффициент безопасности n = 1,2. Эквивалентные напряжения рассчитываем по гипотезе наибольших касательных напряжений при постоянной деформации их вызывающей. Среднеквадратическое отклонение исследуемого параметра рассчитывалось при 20, 50 и 100% увеличения его исходного значения, при этом остальные параметры не изменялись. Из графика видно, что наибольшее влияние на вероятность безотказной работы оказывает модуль упругости. При росте среднеквадратического отклонения модуля упругости в два раза от исходного значения вероятность безотказной работы уменьшается с 0,973 до 0,841. Увеличение в два раза среднеквадратических отклонений коэффициента Пуассона и предела текучести приводит к незначительному уменьшению надежности покрытия.

В строительных изделиях из полимерных материалов в местах резкого изменения формы, в полимерных деталях, армированных металлическими вставками, в полимерных покрытиях имеются места концентрации напряжений. Максимальные местные напряжения определяются через коэффициенты концентрации напряжений. Результаты испытаний образцов частично кристаллических полимерных материалов с концентратором напряжений показывают увеличение разброса значений прочностных характеристик. Например, для термопласта блоксополимера БСПЭ 22007-16 среднеквадратическое отклонение прочности при растяжении образцов без концентратора напряжений равно 0,39 МПа, а с концентратором напряжений — 0,53 МПа. Испытания показали, что материалы на основе ПП нечувствительны к концентраторам напряжений.

Результаты экспериментальных исследований средних значений и среднеквадратических отклонений предела текучести термопласта БСПЭ 22015-16 с ростом содержания отходов переработки показали некоторое колебание прочности в пределах 29,4 МПа (при содержании 0% отходов) до 27,6 МПа (при содержании 100% отходов) и незначительное снижение ее среднеквадратического отклонения с 1 до 0,98 [4]. При этом вероятность безотказной работы изделия из термопласта БСПЭ 22015-16 с различным содержанием отходов переработки изменяется нелинейно и равна 0,95 в образцах, не содержащих отходов; 0,82 при добавке 10% отходов; 0,97 и 0,86 при 50 и 100%-ном содержании отходов соответственно. Это связано, вероятно, с незначительным изменением модуля упругости до 6% и значительным изменением его среднего квадратического отклонения до 70% при увеличении содержания массовой доли технологических отходов. Максимальное изменение среднеквадратического отклонения модуля упругости наблюдалось при 10% и 100% содержания массовой доли технологических отходов.

Для оценки влияния эксплуатационных факторов на надежность строительных изделий из полимерных материалов, работающих под нагрузкой, рассмотрим влияние естественных климатических факторов. В качестве примера рассмотрены бесцветные конструкционные термопласты, имеющие значительное изменение свойств при старении.

Экспонирование образцов материала проводилось в течение 12 месяцев на климатической площадке в районе г. Якутска. Оказалось, что в течение года экспонирования предел текучести уменьшается. Например, для образцов МПП 15-04 бесцветного с 24,7 до 10,2 МПа, а для образцов из БСПЭ 2207-16 — с 29,4 до 9,5 МПа. Среднеквадратическое отклонение предела текучести с увеличением времени старения возрастает. Модуль упругости при растяжении за этот же период изменяется незначительно. Так, для МПП 15-04 бесцветного модуль упругости изменяется от 1100 до 920 МПа, а для БСПЭ 2207-16 — с 1170 до 1390 МПа.

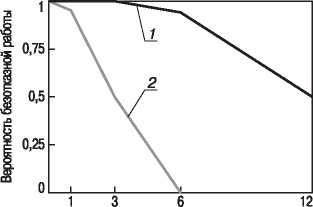

На рис. 3 показана зависимость вероятности безотказной работы от времени старения термопластов на основе ПП в условиях холодного климата. Вероятность безотказной работы рассчитана для случая одноосного напряженного состояния при исходном коэффициенте безопасности, равном 1,5 для обоих материалов. Действующие напряжения определялись для постоянной деформации при изменении модуля упругости при старении. Из графика видно, что вероятность безотказной работы для рассмотренной модели существенно зависит от времени старения, особенно для слабо стабилизированных бесцветных термопластов.

Рис. 2. Влияние изменения среднеквадратического отклонения параметра на вероятность безотказной работы: 1 – предел текучести; 2 – коэффициент Пуассона; 3 – модуль упругости

Рис. 3. Зависимость вероятности безотказной работы от времени старения термопластов на основе полипропилена: 1 – МПП 15F04, бесцветный; 2 – БСПЭ 22007F16 в условиях холодного климата

Таким образом, концепция поэтапной оценки надежности строительных изделий из полимерных материалов включает следующие положения.

Первое положение связано с выбором критерия работоспособности на основе анализа изделия, его назначения, режима работы, условий эксплуатации, вида ожидаемых отказов.

Второе — с установлением комплекса свойств выбранного на основе критерия работоспособности изделия. Характеристики этих свойств являются составляющими статистической модели надежности. Важным моментом является выбор предельной характеристики, по отношению к которой осуществляется расчет надежности. Для материалов на основе ПП такой характеристикой является предел текучести.

Третье положение устанавливает этапы оценки надежности, включающие полностью или частично учет влияющих факторов при проектировании, производстве и эксплуатации изделия.

Анализ статистической модели надежности при воздействии конструкторских, технологических и эксплуатационных факторов показывает, что вероятность безотказной работы изделий чувствительна к изменению прочностных и упругих статистических характеристик материала.

Обеспечение надежности осуществляется выбором материала, регулированием и оптимизацией его состава, режимов переработки, видом внешних воздействий.

Список литературы

- Реутов Ю.И. Технология производства изделий для инженерного обеспечения объектов строительства из конструкционных термопластов и отходов их переработки // Строит. материалы. 1995. № 6. С. 2-5.

- Капур К., Ламберсон Л. Надежность и проектирование систем. М.: Мир, 1980. 351 с.

- Reutov A.I. Prediction of the Reliability of Plastic Prodacts. The 7 Korea-Russia Int. Symp. of Science and Technology. KORUS, 2003. Vol. 1. P. 355-359.

- Реутов Ю.И., Реутов А.И., Грошев А.Р. Проблемы качества изделий из вторичных полимерных материалов // Известия Томского политехнического университета. 2002. Т. 305. Вып. 5. С. 192-196.

Статья взята из журнала «Строительные материалы»