О.А. ЛУКИНСКИЙ, профессор ГАСИС (Москва)

Плоские кровли пришли к нам с Запада. Порождены они дороговизной земли в городах при высокой плотности застройки. Технократическим рационализмом предусмотрена возможность использования плоских кровель для создания зон отдыха, спортивных сооружений, гаражей и даже посадочных площадок для вертолетов. Мы, переняв рациональное у Запада, утратили эффективность, ибо не только использовать кровли не научились, но и латать их не успеваем. Ведь в последние годы в России ремонтируют плоских кровель в 30 раз больше, чем возводят. При этом продают кровельные материалы обещанной долговечностью до 50 лет, а гарантируют водонепроницаемость в лучшем случае 2 года. К счастью, в Москве теперь сервисное обслуживание составляет 10 лет. Тогда зачем потребителю дорогие материалы с мнимой долговечностью, если через пару лет опять необходим ремонт? Вот где нужно конкретное вмешательство Росстроя, так как в переиздаваемом СНиП II-26—76 указываются устаревшие материалы. Действующий СНиП требует выполнять засыпку мягкого кровельного покрытия с предварительно нанесенным слоем горячей битумной мастики толщиной 2 мм хорошо окатанным гравием светлых тонов. Технология засыпки, а тем более снятия гравийной защиты, никем и никогда не была разработана. После возникновения протечек необходимо удаление липкой и пахучей гравийнобитумной массы при температуре, превышающей даже в средней полосе России 70оС, вручную, без какой-либо механизации.

Целесообразно проанализировать принятые технологии ремонта мягких кровель, долговечность которых оставляет желать лучшего. Самый распространенный и удобный для возникших в последнее время и зачастую безответственных организаций способ — оплавление поверхностного слоя рулонных кровельных материалов. Чего проще — взять пропановую горелку и рулон одного из «долговечных» и дорогих материалов (бесчисленные и ничего не обозначающие наименования идентичных по физико-технологическим свойствам и составу материалов только сбивают с толку потребителя) и, опалив его открытым пламенем, наклеить на неподготовленную поверхность. Подготовке основания зачастую не уделяется должного внимания, так как его не предъявляют контролирующим органам при укладке кровельного материала. Однако следует помнить о том, что битуминозные материалы при температуре, превышающей 300оС, превращаются в основном в асфальтены; эластические и адгезионные свойства, определяющие долговечность кровли, утрачиваются. При этом выделяются канцерогенные вещества. Но работодатель не стоит на страже здоровья рабочего, держащего сопло с температурой на выходе факела более 1000оС, у него другие и, как правило, только материальные заботы. Эта технология разработана более полувека назад и давно устарела.

Известно, что протечки кровли образуются в основном в примыканиях и швах, это относится и к оплавляемым кровлям. Конечно, можно было бы использовать горелки инфракрасного излучения, стабильно сохраняющие необходимую температуру 160—180оС. Это та температура, которая обеспечивает расплавление поверхностного слоя битуминозного материала, не вредя ни материалу, ни рабочему. Такая технология и ее механизация разработаны, и работают с такими горелками единицы, так как никто не занимается массовым внедрением этой технологии.

Давно известно, что так называемые плавающие и дышащие кровельные покрытия долговечнее. Действительно, если кровельный ковер лежит свободно и приклеен только точечно или полосами к деформируемому при колебаниях температуры основанию, то лучше проявляются его деформативные свойства, он подвергается меньшим напряжениям, а следовательно, медленнее стареет. Казалось бы, давно следовало отказаться от сплошной приклейки нижнего слоя рулонного кровельного покрытия, но только в том случае, если в процессе эксплуатации может быть обеспечена его 100% сплошность. При наличии хотя бы одного, даже самого небольшого отверстия защитные свойства кровельного ковра будут сведены на нет. Значит, при устройстве кровли «по науке», требуется не только высочайшее качество работ, но и бережная эксплуатация. Российские строители и эксплуатационники к этому еще не привыкли.

В 1982 г. по инициативе ВНИИкровли и Мосжил-ниипроекта были разработаны ТУ по технологии устройства кровельного покрытия из кармизола с полосовой приклейкой. Под руководством научных работников было выполнено несколько кровель, но через короткое время обычной эксплуатации все благие начинания оказались сведенными на нет. Настало другое время, и в рыночных условиях оказались ремонтные организации, не желающие тратить усилия на снятие старой кровли, получающие за счет резкого снижения трудозатрат огромную прибыль. Таков, например, печальный опыт устройства кровель ОАО «Сычевский ГОК», исчисляемый многими тысячами квадратных метров. Здесь методом полосовой приклейки были выполнены работы без снятия старой кровли и без соответствующей подготовки основания, а через несколько месяцев часть покрытия сорвало ветром; потекло оно почти сразу и протекает поныне, так как денег на ремонт нет.

Идея не приклеивать кровельное покрытие без снятия старого ковра выгодна только подрядчику, так как при этом он, обещая абсолютную надежность, затрачивает минимум усилий. Снятие отслужившего кровельного покрытия и ремонт неизбежно поврежденной стяжки составляют 90% трудозатрат, а укладка нового ковра — около 10%. После многолетних протечек в многослойном, как правило, рубероидном ковре и стяжке остается влага, которая при нагреве солнечными лучами, превращается в пар, увеличиваясь в объеме почти в 1,5 тыс. раз. Именно поэтому на рубероидных кровлях после бесконечных латаний образуются пузыри — будущие дыры. Только в столице наконец-то осознали это, и теперь кровельная инспекция категорически требует 100% снятия старой кровли.

Желание перестраховываться, порожденное профессиональной некомпетентностью отдельных хозяйственников, дошло до абсурда. Например, было предложено решение защиты от протечек возведением над плоской кровлей дополнительной второй плоской кровли с рулонным кровельным ковром по деревянному настилу.

Также появились кровли без традиционных кровельных покрытий, где гидрозащиту решают железобетонными элементами и не нужно сгораемых и недолговечных кровельных материалов. Однако бетон при этом должен выдерживать не менее 300 циклов замораживания-оттаивания без изменения физико-механических свойств. Но на морозе бетон подвержен разрушению, так как попадающая в поры влага замерзает и, увеличиваясь в объеме, его разрывает. Опять возвращаться к гидроизоляции? Но на разрушенную поверхность бетона ничего не наклеить.

Может быть, вообще невозможно сделать надежную кровлю? Можно. Полезные решения, прогрессивные материалы, универсальные машины, эффективные технологии — все это есть, но только на отдельных объектах. Прямая обязанность контролирующих организаций проследить за выбором правильного решения.

Из года в год только ради прямой выгоды многие заводы наращивают толщину рулонных материалов, обещая повышенную долговечность. Однако при увеличении толщины кровельное покрытие теряет эластические свойства, определяющие его надежность. Достаточно попробовать оклеить толстым листом, например толщиной 5,5 мм, трубы, антенны и бесчисленные стойки ограждений, да еще в прохладное время года.

Совершенно очевидно, что «больные» места на кровле рационально изолировать мастиками, армируя их ткаными и неткаными материалами. Например, «Технические указания по устройству и ремонту мягких кровель плоских и скатных крыш зданий полимерными мастиками Гертекс и БСКМ» разработаны автором в ГАСИС и утверждены Госжилинспекцией.

Преимущество мастичных кровель состоит еще и в том, что при последующих ремонтах не потребуется их снятия. Следовательно, без мастик на кровлях не обойтись. Но и при выполнении кровельного покрытия оплавлением поверхностного слоя рулонного материала необходимо выполнять грунтовку цементно-песчаной стяжки, так как в противном случае неизбежно возникновение на покрытии вздутий и пузырей.

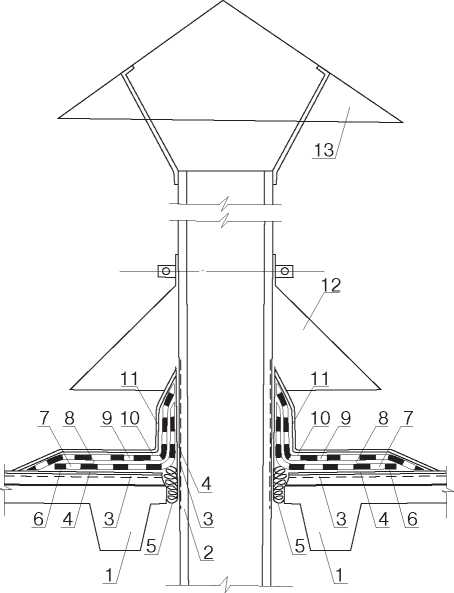

Значит, нужны однокомпонентные готовые к употреблению битумно-каучуковые мастики. Такой опыт у ряда фирм имеется. Производство битумнокаучуковых мастик типа БСКМ наладить достаточно просто, особенно в регионах, богатых отходами химпроизводств. Косметический ремонт кровельных дефектов мастикой БСКМ легко выполнять в любое время года (рис. 1).

Рис. 1. Герметизация сопряжения вентиляционной трубы с кровельными панелями: 1 — железобетонная панель перекрытия; 2 — труба; 3 -зона очистки (пунктир); 4 — грунтовка; 5 — пакля, пропитанная грунтовкой; 6 — приклеивающий слой мастики; 7, 9 — армирующая ткань; 8 -второй приклеивающий слой; 10 — защитный слой мастики; 11 — посыпка слюдой, хлорсульфополиэтиленовый (ХСПЭ) лак, наполненный алюминиевой пудрой (15%), 12 — фартук; 13 — флюгарка

На основе многолетних лабораторно-производственных исследований ведущих организаций страны сформулированы технические требования к кровельным мастикам для ремонта и нового строительства.

Все используемые и предусматриваемые при проектировании гидроизоляционные мастики условно разделяют на три вида, принципиально отличающихся по свойствам, технологии производства и применения: водно-эмульсионные; полимерные (на растворителях и без них); битумно-каучуковые (горячие и холодные).

Преимущества водных составов эмульсий или дисперсий: безопасность в пожарном отношении в процессе работы, низкая токсичность, адгезия к мокрым поверхностям, в том числе к старым битуминозным материалам, простота механизированного нанесения и наличие разработанного оборудования при сравнительно низкой стоимости составов, возможность использования без подстилающих покрытий, ремонтопригодность и долговечность более пяти лет.

Недостатки водных составов: сезонность при устройстве и ремонте кровель (в средней полосе РФ всего около 100 рабочих дней в году), сложность хранения (необходимость обеспечения положительной температуры), сравнительно низкая надежность.

Преимущества полимерных (синтетических) мастик: практически круглогодичная работа, как правило, по подготовленному основанию, высокая и стабильная адгезия к большинству строительных материалов и по вышенная эксплуатационная надежность, зачастую не требующаяся защита от УФ-облучения, низкая материалоемкость и ремонтопригодность без снятия старого кровельного покрытия, долговечность более 15 лет.

Недостатки полимерных мастик: повышенная пожароопасность при производстве, токсичность, загрязнение окружающей среды при применении, сравнительно высокая стоимость, необходимость соответствующей квалификации при нанесении и эксплуатации.

Преимущества битумно-каучуковых холодных мастик: простота в изготовлении и применении, накопленный опыт работы с мастиками на основе битума, удовлетворительная адгезия ко всем строительным материалам, низкая токсичность и ремонтопригодность без снятия устаревшего покрытия.

Недостатки битумно-каучуковых мастик: пожароопасность, материалоемкость, необходимость защиты от УФ-облучения, необходимость армирования в сопряжениях.

В таблице приведены основные требования к физикомеханическим и технологическим свойствам мастик.

|

Показатель |

Мастики |

|||||

|

Водно-эмульсионные |

Полимерные (синтетические) |

Битумно-каучуковые |

||||

|

строительство |

ремонт |

строительство |

ремонт |

строительство |

ремонт |

|

|

Интервал температуры при эксплуатации кровли,оС |

-35 — +70 |

-35 — +70 |

-50 — +85 |

-50 — +85 |

-30 — +70 |

-30 — +70 |

|

Интервал температур при нанесении, оС |

5-45 |

5-45 |

-10 — +45 |

-25- +30 |

-5 — +45 |

-10 — +45 |

|

Адгезия к бетону, МПа, не менее |

0,02 |

0,20 |

0,3 |

0,3 |

0,1 |

0,1 |

|

Адгезия к рубероиду (битумным мастикам), МПа |

0,02 |

Равна когезии подосновы |

— |

Выше когезии подосновы |

— |

Равна когезии подосновы |

|

Жизнеспособность после перемешивания всех ингредиентов, ч, не менее |

— |

— |

1,5 |

1,5 |

1,5 |

1,5 |

|

Относительное удлинение в момент разрыва, не менее (ГОСТ 270-75), % |

30 |

30 |

150 |

150 |

50 |

50 |

|

Предел прочности при растяжении, МПа, не менее (ГОСТ 270-75) |

0,03 |

0,03 |

0,3 |

0,3 |

0,1 |

0,1 |

|

Трещиностойкость (изгиб на стержне 0 10 мм при температуре), оС |

-15 |

-15 |

-50 |

-50 |

-40 |

-40 |

|

Водонепроницаемость (слой мастики толщиной 1 мм сохраняет непроницаемость 1 сут при избыточном давлении воды), МПа, не менее |

0,01 |

0,01 |

0,15 |

0,15 |

0,05 |

0,05 |

|

Морозостойкость (снижение показателей адгезии, когезии и относительного удлинения после 300 циклов замораживания-оттаивания), % |

30 |

30 |

25 |

25 |

30 |

30 |

|

Стойкость к атмосферным воздействиям (методика ускоренных климатических испытаний для кровельных материалов) -долговечность, лет, не менее |

5 |

5 |

25 |

25 |

15 |

15 |

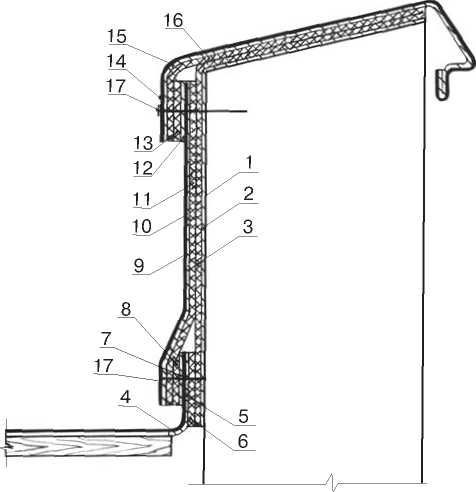

К проблемным местам крыш относятся и окрытия парапетов, которые по привычке безуспешно крепят гвоздями и дюбелями. Надежная герметичность обеспечивается при использовании самоклеящихся ленточных герметиков (рис. 2).

Рис. 2. Схема герметичного окрытия брандмауэра или парапета: 1 -зона очистки поверхности; 2 — пропитка Лукаром-ОП или ХСПЭ лаком; 3 — лента Абрис С-ЛБ; 4 — примыкание металлического кровельного покрытия; 5, 6, 8, 11, 16 — прокладка лентой Абрис С-ЛБ; 7 — грунтовка на отгибе кровли Лукаром-5 или ХСПЭ лаком; 9 — настенное металлическое окрытие; 10, 12, 15 — грунтовка Лукаром-5 или ХСПЭ лаком; 13 — прокладка Абрис С-ЛБ, 14 — металлическое окрытие с отворотной лентой и капельником; 17— оцинкованный дюбель

Наряду с совершенствованием технологий устройства и ремонта мягких кровель целесообразно внедрять технологии реконструкции, превращая кровли в эксплуатируемые. Такие крыши не только украсят улицы, позволят максимально использовать территорию, улучшат экологию городов, но и дадут экономический эффект за счет расположенных на крышах зон отдыха, кафе или спортивно-зрелищных сооружений.

Одним из сомнительных направлений является замена мягких кровель плоских крыш (постановление правительства Москвы № 679) скатными. Однако со скатными кровлями тоже не все благополучно.

Если и отказываться от плоских кровель, то, во-первых, от так называемых совмещенных, которые не представляется возможным надежно отремонтировать, например в домах серии II-49. Следует не просто перекрывать их скатами, а делать мансарды. Опыт г. Лыткарина и Москвы, да и Европы, убедительно показал эффективность мансард.

Кровли мансард самоочищаются за счет крутизны, а крыть их лучше черепицей. Надстраивать мансарды рационально и на пятиэтажных домах серии 1—510 и 1—515, которые послужат еще лет тридцать.

Строители в процессе своей созидательной деятельности, активного формирования материальной среды могут или умело и тактично сосуществовать с природой, не покоряя, а обогащая ее, или наносить ей ущерб, зачастую непоправимый.

Забота об охране окружающей среды и хозяйственное отношение к построенному должны стать неотъемлемой частью нашей профессиональной деятельности. И от того, насколько успешно будет решаться эта проблема, зависят условия, в которых будут существовать следующие поколения. Кроме того, использование крышных пространств — насущная задача. Например, эффективно устройство теплиц на плоской крыше: экономится территория, обеспечение водой и электроэнергией не требует значительных затрат, так как используются инженерные системы дома, а следовательно, сокращается расход тепловой энергии на отопление теплиц, составляющий половину себестоимости продукции.

Чтобы такой открытый интерьер дома нормально функционировал, необходима предлагаемая последовательность технологических операций при реконструкции протекающей плоской кровли и превращении ее в эксплуатируемую:

- обязательно полное удаление старого кровельного покрытия и стяжки;

- выравнивание основания полимеррастворной стяжкой (разуклонкой);

- нанесение грунтовки (пропитка из разжиженной битумно-синтетической мастики типа БСКМ, разработанной ГАСИС и рекомендованной Госжилин-спекцией);

- нанесение приклеивающего слоя мастики типа БСКМ (0,3 мм) и приклеивание армирующей основы (0,2 мм);

- нанесение второго приклеивающего слоя мастики БСКМ (0,3 мм) и приклеивание стеклоткани (0,45 мм);

- нанесение слоя эпоксидно-гудронокаучуковой мастики или идентичной ей по свойствам (0,8 мм);

- нанесение слоя полимерраствора толщиной до 3,5 мм;

- укладывание облицовочных плит по свеженанесенному полимерраствору;

- пропитывание декоративно-защитных плит Лука-ром-ОП с поверхностной окраской Лукаром-5;

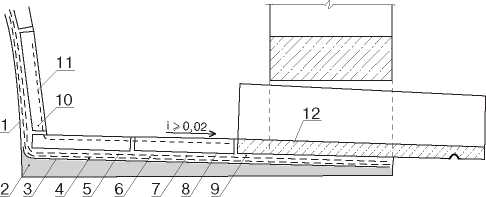

- уплотнение всех примыканий полимерраствором (рис. 3).

Рис. 3. Пример конструктивного решения эксплуатируемых кровель: 1 — железобетонное перекрытие; 2 — стяжка из цементно-песчаного раствора на напрягающем цементе; 3 — грунтовка; 4, 6, 8 — мастика; 5, 7 — армирующая основа; 9 — утолщенный слой мастики или полиизоцианатный полимерраствор Лукар-ОВ; 10 — облицовка; 11 — пропитка полиизоцианатная Лукар; 12 — железобетонный водомет

Это один из примеров устройства или реконструкции плоской кровли, которое обеспечивает повышенную долговечность и водонепроницаемость.

При выполнении эксплуатируемой кровли целесообразно в основании использовать высокоэластичные мастики, способные самозалечивать трещины, вызываемые деформацией здания или температурными деформациями кровельных панелей. Высокопрочные полиизоцианатные, эпоксимастики и полимеррастворы на их основе (сухая цементно-песчаная смесь на эпоксидно-каучуковом вяжущем) обеспечивают водонепроницаемость и выдерживают значительные нагрузки.

В качестве декоративно-защитных покрытий таких кровель можно использовать обычную тротуарную плитку, повышая ее прочность и морозостойкость пропиткой полиизоцианатными составами — Лукарами, разработанными автором совместно с ООО «ВИДИС-ПРОМ-Д». Серия составов Лукар представляет собой композиции на основе полиизоцианатов с отвердителем и наполнителями — отходами металлургических и других производств.

С использованием новых полиизоцианатных составов разработаны технологии ремонта бетонных и железобетонных конструкций, а также гидроизоляция подземных частей зданий и сооружений.

Статья взята из журнала «Строительные материалы»