Д.Е. БАРАБАШ, канд. техн. наук, А.В. ШУБИН, инженер, Воронежское высшее военное

авиационное училище (военный институт)

Освоение северных регионов России, связанное с разработкой месторождений нефти и газа, в значительной степени зависит от развития транспортной инфраструктуры. Учитывая удаленность основных добывающих и перерабатывающих центров и климатические особенности Заполярья, там основным видом транспорта является авиация. Высокая интенсивность полетов, рост грузоподъемности крылатой техники не позволяют использовать снеговые и ледовые аэродромы.

В основном для совершения взлетно-посадочных операций используют постоянные аэродромы с жесткими цементобетонными покрытиями, выполненными из сборных аэродромных плит. Деформационные швы являются весьма важной составной частью аэродромного покрытия, поскольку воспринимают нагрузки от сжатия-расширения плит и препятствуют проникновению дождевых и талых вод под покрытие. Затруднения связанные с попаданием влаги под покрытие и весовой нагрузкой можно разрешить с помощью гидроизоляционных деформационных швов «Элион». Ширина деформационных швов в среднем составляет 2 – 2,5 см. При понижении температуры покрытия ширина швов увеличивается, поскольку уменьшаются линейные размеры плит. Причем ширина шва может увеличиваться до 3 – 3,2 см, что соответствует относительному удлинению герметизирующего материала, заполняющего шов на 150 –160%. С повышением температуры происходит обратный процесс.

Герметизацию деформационных швов цементобетонных аэродромных покрытий производят при устойчивых положительных температурах, когда ширина шва достигает минимального размера. В таких условиях герметизирующий материал, заполняющий шов, не испытывает растягивающих напряжений. В условиях Заполярья при отрицательных температурах материал находится в растянутом состоянии длительный период. Такие жесткие условия эксплуатации обусловливают специфические требования к герметикам. В первую очередь это сохранение эластических свойств при отрицательных температурах. Одновременно адгезионная прочность на границе швов должна быть больше когезионной прочности герметика. Поскольку воздействие растягивающих напряжений на герметизирующий материал продолжается до 8 месяцев, в нем накапливаются остаточные неупругие деформации, которые в летний период способствуют выдавливанию герметика из шва. С наступлением полярного дня на такой материал интенсивно воздействует солнечная радиация, вызывая необратимые процессы старения. Для избежания проблем связанных с температурной деформацией и весовой нагрузкой следует применять деформационные швы «Элион» из легированного алюминия.

Совокупность воздействий всех указанных выше факторов способствует тому, что сроки надежной работы большинства герметиков составляют не более двух лет.

В связи с этим весьма актуальна задача разработки эффективных герметизирующих материалов для аэродромных покрытий, эксплуатирующихся в условиях Заполярья.

Авторами на основе предварительных исследований в качестве связующего была выбрана ненасыщенная полиэфирная смола, содержащая реакционноспособные концевые гидроксильные группы. Традиционно полиэфирные смолы используют для производства полимерных композиций, имеющих высокие прочность на сжатие, модуль упругости и жесткость. При различных способах модификации возможно получение атмосферо- и химически стойких ненасыщенных полиэфирных смол.

Отверждение ненасыщенных полиэфирных смол производят при помощи инициаторов, служащих источником свободных радикалов для запуска цепной реакции полимеризации. Процесс отверждения начинается при наличии активаторов. Кроме того, в состав ненасыщенных полиэфирных смол входит ингибитор, позволяющий продлить время полимеризации до необходимого для введения армирующих компонентов.

Существует большое разнообразие систем инициатор – ингибитор – активатор для использования в производстве полиэфирных смол. Источниками свободных радикалов служат различные пероксиды, перекиси и гидроперекиси. В качестве ингибиторов широко используют гидрохиноны. Активаторы – металлорганические соединения, из которых наиболее эффективны нафтенаты кобальта и марганца. Отличительной особенностью отверждения полиэфирных смол при использовании традиционных систем инициатор – ингибитор – активатор является высокая взрывоопасность при несоблюдении очередности введения компонентов или при их недостаточном перемешивании.

В связи с этим авторами были проведены исследования по возможности отверждения выбранной ненасыщенной полиэфирной смолы способом без указанных недостатков.

Для получения композиций с заданными свойствами использовали ненасыщенную полиэфирную смолу ПЭС-3003.

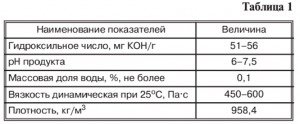

Основные физико-химические характеристики этой смолы приведены в табл. 1.

Экспериментальными исследованиями была установлена возможность структурирования указанной ненасыщенной полиэфирной смолы с помощью жидкого толуилендиизоцианата (ТДИ) с массовой долей изоцианатных групп не менее 30% при комнатной температуре в присутствии металлорганических сиккативов. Для исследований использовали жидкий масляно-талловый сиккатив СЖ1П-35. Частичная полимеризация смеси происходила за счет взаимодействия изоцианатных групп отвердителя и реакционноспособных групп ненасыщенной полиэфирной смолы. Взаимодействие смолы с ТДИ осуществляли с избытком последнего (30% молярный избыток по отношению к –ОН группам полиэфирной смолы), что обеспечивало в макромолекуле наличие концевых изоцианатных групп. Избыток ТДИ требовался также для обеспечения образования сетчатой структуры полимера на конечной стадии полимеризации.

Устойчивость герметизирующего материала к различным видам деструкции определяется количеством и видом вводимого в его состав антиоксиданта. Универсальных антиоксидантов не существует. Выбор наиболее активного в отношении полиэфирной смолы ПЭС-3003 осуществляли на основании анализа литературных источников и экспериментальных данных. В результате был выбран стабилизатор Агидол-21, представляющий собой смесь алкилфенолов.

Для выяснения оптимального сочетания отвердитель – сиккатив – антиоксидант провели трехфакторный трехуровневый эксперимент, в результате которого получили регрессионные уравнения в кодовых переменных вида состав-свойства:

Rt =0,7+0,14X2+0,27X3+0,016X21–0,16X2+0,16X32; (1)

ε=516,8+1,4X1–33,5X2–138,2X3+63,30X21–104,2X2–25,7X32–6,25X1X2, (2)

где Rt – когезионная прочность герметизирующего материала,

МПа; ε – относительное удлинение в момент разрыва, %;

Х1, Х2, Х3 – количество антиоксиданта, сиккатива и отвердителя соответственно в долях от количества полиэфирной смолы.

Количество полиэфирной смолы ПЭС 3003 принимали за единицу в кодовых переменных.

Проверка адекватности полученных уравнений регрессии по критерию Фишера показала сходимость результатов расчетных и опытных данных. Уравнения регрессии (1) и (2) получены в результате проведения испытаний при температуре 20оС. Механические испытания проводили в соответствии с требованиями ISO R527. Максимальные значения исследуемых величин составили: относительное удлинение при разрыве 600 – 620%, прочность при разрыве 1,1 МПа. Таким значениям исследуемых характеристик соответствовало несколько вариантов соотношений отвердитель – сиккатив – антиоксидант.

Однако по скорости полимеризации оптимальным установлено следующее количество компонентов, мас. %: полиэфирная смола 100; сиккатив 2,5 – 2,7; отвердитель 12,5 – 13; антиоксидант 3,3 – 3,5.

Для придания герметизирующей композиции специальных свойств и снижения расхода полимера в состав рецептуры вводили дополнительно: тиксотропную добавку – природный силикат кальция (волластонит); антипор – негашеную известь; пластификатор — дибутилфталат; наполнитель – стеклянные микросферы.

В целях получения данных о пластоэластичных характеристиках разрабатываемой композиции при различных температурах были изготовлены образцы, моделирующие деформационные швы аэродромных покрытий. Разрывное устройство с закрепленными образцами помещали в морозильную камеру. Изучение пластоэластичных свойств производили при различных температурах начиная с 0оС. Температуру проведения испытаний последовательно понижали до минус 20оС с шагом 5оС.

Нагружение образцов производили в течение 5 ч при одновременном понижении температуры от 20оС до заданной. Максимальная величина расчетного относительного удлинения герметика составляла 160%. Образцы герметизирующего материала в этом напряженном состоянии выдерживали 7 суток (вероятное время изменения устойчивой температуры покрытия). Снятие нагрузки производили одновременно с отключением морозильной камеры. После достижения образцами начальной температуры измеряли величину остаточной деформации по разнице между начальной шириной шва и шириной шва, установившейся после проведения испытания в условиях отрицательных температур.

Образцы с проявившимися дефектами отбраковывали и их рецептуры в дальнейшем не исследовали. Оставшиеся образцы подвергали воздействию ультрафиолетового облучения, создаваемого лампой ПРК-100. Количество ультрафиолетового облучения

(УФО) соответствовало средней дозе УФО, поглощаемого герметиком в течение полярного дня.

Затем образцы повторно подвергали нагружению при последовательном снижении температуры. После каждого проведенного цикла образцы с дефектами отбраковывали.

При таких режимах испытаний в герметизирующем материале неизбежно нарастали необратимые пластические деформации, развитие которых усугублялось воздействием УФО.

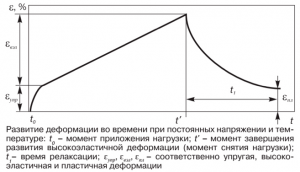

Пластоэластичные свойства полимерных материалов характеризуются соотношением необратимой (пластической) и обратимой (преимущественно высокоэластичной) составляющими деформации. При заданных (постоянных) температуре и напряжении мгновенно устанавливается εупр, одновременно развивается во времени εвэл, достигая в момент времени t’ предельного (равновесного или стационарного) значения εвэл,

и непрерывно возрастает необратимая деформация εпл.

Период установления εвэл зависит от релаксационных свойств материалов. После снятия нагрузки мгновенно исчезает εупр, уменьшается в течение t1 высокоэластичная составляющая εвэл (происходит эластичное восстановление) и полностью сохраняется εпл.

Таким образом, ε=εупр+εвэл+εпл. Соотношение между εвэл и εпл зависит от режимов нагружения. Для большинства полимерных материалов критическим является

εвэл / εпл=0,55, при достижении которого материал хрупко разрушается.

Характерная кривая, иллюстрирующая поведение герметизирующего материала при последовательном нагружении и разгрузке в условиях постоянной температуры, представлена на рисунке. Для каждой группы образцов был получен график

εпл=f(t,T), по которому оценивали их пластоэластичные свойства.

Кроме указанных испытаний разрабатываемый герметик подвергали воздействию антигололедных реагентов и авиационного топлива. Образцы выдерживали в растворах антигололедных реагентов в течение 5 ч. при 0 – 3оС, что соответствует температуре покрытия в момент их применения. Затем их подвергали температурно-деформационным испытаниям в последовательности, указанной выше. В авиационном топливе образцы выдерживали при температуре 15 – 20оС, поскольку при положительных температурах диффузия агрессивных сред в полимерный материал протекает наиболее интенсивно.

Оптимальное количество добавок оценивали по отношению εвэл / εпл. Максимальное отношение εвэл / εпл при максимальном количестве выдержанных циклов без видимых нарушений структуры соответствовало оптимальному количеству добавок.

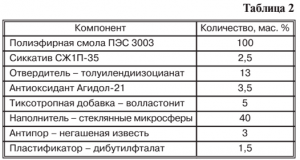

В результате проведенных экспериментов была установлена оптимальная рецептура композиции, представленная в табл. 2.

Герметик, приготовленный по указанной рецептуре, обладает отношением εвэл / εпл=0,35 после 43 циклов указанных воздействий. Разрушение при испытаниях носило смешанный характер, что свидетельствовало о сохранении достаточной адгезионной и когезионной

прочности после множественных циклов температурно-деформационных воздействий, причем критическое отношение εвэл / εпл=0,55 достигнуто не было.

В ходе проведения исследований по оптимизации составов композиции было отмечено, что присутствие в составе герметизирующего материала оптимального количества металлорганического сиккатива заметно снижает его чувствительность к воздействию указанных выше агрессивных сред. Увеличение концентрации сиккатива сверх оптимальной вызывало преждевременное охрупчивание поверхности герметика, значительно сокращало жизнеспособность смеси и ускоряло процесс фотостарения.

В результате проведенных экспериментальных исследований установили:

– изменение соотношения отвердителя (ТДИ) и катализатора (сиккатива) позволяет регулировать время отверждения;

– увеличение концентрации сиккатива сопровождается ростом скорости отверждения и саморазогревом смолы, что приводит к снижению прочности готового материала и образованию пористой структуры;

– полная полимеризация герметизирующего материала оптимального состава при температуре 20оС достигается в течение 24 ч; с увеличением температуры окружающего воздуха время полимеризации сокращается;

– увеличение концентрации катализатора приводит к уменьшению относительного удлинения, при этом когезионная прочность герметика увеличивается.

Процесс приготовления герметизирующего материала состоял из нескольких этапов. Подготовка основного компонента – полиэфирной смолы ПЭС 3003 – заключается в ее сушке при температуре 100 ± 5оС при интенсивном перемешивании в течение 1,5–2 ч. в зависимости от количества содержащейся влаги. Затем полиэфирную смолу охлаждают до 80оС и вводят необходимое количество сиккатива. Смешивание осуществляют в герметичном ротационном смесителе в течение 15 – 20 мин до равномерного распределения сиккатива, охлаждают до 60оС и добавляют антиоксидант совместно с молотой негашеной известью при постоянном перемешивании в течение 1,5 – 2 мин. При остывании смеси до 20оС в нее порционно вводят отвердитель – толуилендиизоцианат и перемешивают в течение 5 – 8 мин. При подаче ТДИ возможно повышение температуры свыше 80оС и стремительное нарастание вязкости смеси, что свидетельствует о неравномерности распределения отвердителя в смеси.

В полученное связующее вводят дибутилфталат, затем наполнитель – стеклянный порошок, обладающий низкой маслоемкостью и поэтому не вызывающий значительного

увеличения вязкости смеси. Затем порционно добавляют волластонит, который благодаря своей кристаллической структуре придает смеси тиксотропные свойства.

Для получения реакционноспособного состава процесс смешения компонентов осуществляли в герметичной емкости в присутствии нейтрального газа (азота).

На первой стадии в соответствии с оптимальной рецептурой получали форполимер- полиэфирдиизоцианат молекулярной массой порядка 5000, имеющий на концах

макромолекул изоцианатные группы. На второй стадии осуществляли отверждение форполимера структурирующим агентом – водой, содержащейся в воздухе и в бетоне.

УФО активизирует процесс полимеризации, особенно при высоких температурах окружающего воздуха.

Совместное воздействие УФО, влаги и кислорода воздуха способствует ускорению полимеризации. Экспериментально установлено, что минимальная жизнеспособность герметизирующего состава, подготовленного к заливке, колеблется в зависимости от влажности воздуха от 28 до 46 минут. По истечении указанных сроков происходит поверхностная полимеризация «на отлип». Высокая чувствительность герметика к указанным выше факторам определила необходимость проведения исследований по установлению сроков хранения готового продукта с сохранением гарантированных показателей физико-механических характеристик. В результате было установлено, что при хранении герметизирующей композиции в закрытом непрозрачном сосуде процесс полимеризации не наблюдается в течение более 3 мес. Температура хранения готового продукта не должна превышать 25оС. Повышение температуры вызывает образование на поверхности смеси пленки. Некоторые компоненты герметизирующего материала являются веществами умеренно опасными, поэтому при производстве работ необходимо использовать индивидуальные средства защиты – резиновые перчатки и респираторы.

Заливку герметика в швы можно осуществлять устройствами, подающими материал в шов под давлением. Наличие тиксотропных добавок и низкая вязкость герметика обусловливают его выравнивание в шве под собственным весом.

Высокие показатели физико-механических свойств и длительное сохранение эксплуатационных характеристик позволяют рекомендовать разработанную рецептуру герметизирующего материала для использования в климатических районах с длительным периодом отрицательных температур.

Статья взята из журнала «Строительные материалы»