В.Е. ГОРДИЕНКО, канд. техн. наук, Н.В. ОВЧИННИКОВ, А.О. БАКШЕЕВ, инженеры,

Санкт-Петербургский государственный архитектурно-строительный университет

Одной из важных характеристик строительных сталей, работающих при низких температурах, является температура перехода из вязкого в хрупкое состояние, которая существенно зависит от исходной структуры металла: чем меньше размер зерен, тем выше ударная вязкость и пластичность

стали при низких температурах. В некоторых случаях сталь, выбранная в соответствии с требованиями нормативных документов, не обеспечивает надежную с точки зрения хрупких разрушений работу строительных конструкций.

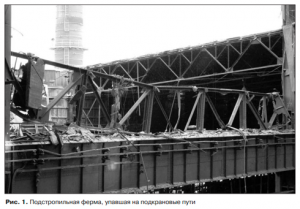

Так, например, 1 января 2003 г. в здании электросталеплавильного цеха ОМЗ «Спецсталь» (бывший

мартеновский цех Ижорского завода, г. Колпино Ленинградской обл.) при температуре наружного

воздуха ниже -30оС произошло обрушение 30-метровой подстропильной фермы и опирающихся

на нее 8 стропильных ферм шихтового и печного пролетов (рис. 1).

В различных частях металлоконструкции могут иметь разную микроструктуру в отдельных элементах, в частности в сварных швах, которая в процессе эксплуатации может претерпевать существенные изменения. Микроструктура определяет механические свойства сталей, и они могут отличаться в различных зонах металлоконструкции.

Поэтому представляет интерес проследить процесс формирования структуры с различной степенью

дисперсности в зависимости от воздействия различных факторов в малоуглеродистых и низколегированных строительных сталях. Анализ литературных данных показал, что наиболее приемлемыми способами получения мелкозернистой структуры в строительных

сталях являются рекристаллизационный отжиг и термоциклическая обработка (ТЦО).

Для исследований были взяты малоуглеродистая сталь 08пс и низколегированные стали 09Г2С

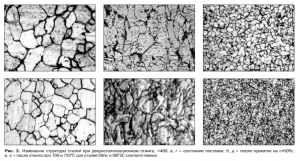

и 10ХСНД. Процесс получения мелкозернистой структуры в сталях при рекристаллизационном отжиге включал предварительную холодную пластическую деформацию (прокатку) сталей на степень деформации ε=50% с последующим отжигом при температурах 20–800оС.

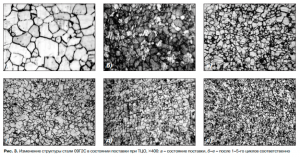

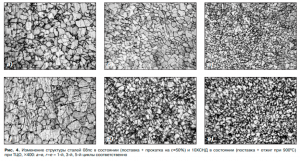

ТЦО сталей проводилась в следующих состояниях: состояние поставки; поставка + отжиг при 900оС

и поставка + холодная прокатка на степень деформации ε=50%. ТЦО состояла из 5 циклов нагрева стали до 770оС с последующим охлаждением в печи до 690оС и в конце 5-го цикла – с 690оС на воздухе. Процесс формирования мелкозернистой структуры при проведении рекристаллизационного отжига и ТЦО контролировался методом магнитной памяти металла и с помощью микроструктурного анализа. Структуры сталей 08пс и 09Г2С в исходном состоянии, после дробной прокатки и после завершения первичной рекристаллизации приведены на рис. 2.

По данным металлографического исследования, начало рекристаллизации у стали 08пс наблюдается при 550оС, а у сталей 09Г2С и 10ХСНД – при 600оС. Температура конца рекристаллизации

составляет у стали 08пс 700оС и у 09Г2С и 10ХСНД 725оС. В процессе первичной рекристаллизации

у сталей формируется мелкозернистая структура с размером зерен: 08пс – 8 мкм, 09Г2С – 6 мкм

и 10ХСНД – 5 мкм. Дальнейшее повышение температуры отжига приводит к увеличению размера зерен.

При ТЦО наибольшее изменение значений напряженности магнитного поля рассеяния H

p наблюдается в процессе первых циклов нагрев – охлаждение. Дальнейшее увеличение числа циклов уменьшает магнитную амплитуду, что, вероятно, связано с менее значительным измельчением структуры при последующих циклах.

Металлографические исследования показали, что независимо от исходного состояния после 2-го

цикла ТЦО во всех исследуемых сталях формируется мелкозернистая структура. Дальнейший рост

числа циклов менее существенно повышает степень мелкозернистости (рис. 3, 4).

На рис. 3 видно, что после первого цикла формируется микроструктура с различным размером зерен. При этом даже в соседних областях наблюдается существенная разнозернистость. С ростом числа циклов наблюдается измельчение зерен в областях, где они были крупнее; в областях с мелким зерном, полученным после первого цикла нагрева, отмечается дальнейшее измельчение. Аналогичная картина наблюдается для сталей и с другими исходными структурными состояниями.

Значительное влияние на формирование структуры в процессе ТЦО оказывает химический состав

сталей. Так, если у стали 08пс разнозернистость значительно уменьшается после 2-го цикла, то у стали

09Г2С, в которой феррит упрочнен марганцем и кремнием, – после 3-го цикла, а у стали 10ХСНД,

имеющей более высокую степень легирования, – после 4-го цикла, что, вероятно, связано со спецификой ТЦО. Следует отметить, что у низколегированных сталей 09Г2С и 10ХСНД по сравнению с малоуглеродистой 08пс процесс уменьшения разнозернистости смещается в сторону большего числа циклов. Это объясняется тем, что у легированных сталей термодинамическая активность углерода ни-

же, чем в углеродистых сталях и, следовательно, структурные изменения при ТЦО в них происходят

медленнее. Поэтому при увеличении процентного содержания в стали легирующих элементов для

получения равноосной мелкозернистой структуры требуется увеличение числа циклов ТЦО.

Существенное влияние на конечный размер зерен оказывает микроструктура сталей перед ТЦО. Более крупнозернистой исходной структуре сталей (поставка + отжиг при 900оС) по сравнению со структурой в состоянии поставки соответствует и более крупнозернистая структура после ТЦО. Следует отметить, что с увеличением степени легированности сталей (в ряду 08пс, 09Г2С и 10ХСНД) в них формируется более мелкозернистая структура как в состоянии поставка + отжиг при 900оС, так и в состоянии поставки.

Предварительная деформация перед ТЦО вносит значительные коррективы как для малоуглеродистой стали 08пс, так и для низколегированных 09Г2С и 10ХСНД. Существенным отличием ТЦО предварительно деформированных образцов является получение более мелкозернистой структуры, чем у образцов в состоянии поставки и в состоянии поставка + отжиг при 900оС, что, вероятно, связано с активизацией структурных изменений, происходящих при нагреве и охлаждении. Так, значительное измельчение структуры при ТЦО после холодной пластической деформации авторы объясняют тем, что

холодная деформация перераспределяет и повышает плотность несовершенств кристаллического

строения – дислокаций, вакансий, дефектов упаковки и, кроме того, способствует образованию и развитию мало- и высокоугловых границ.

Так как дефекты кристаллической решетки сильно влияют на формирование структуры сплавов при фазовых и структурных переходах, пластическую деформацию перед ними, а также в период их прохождения можно эффективно использовать для создания оптимальной структуры при ТЦО сталей.

Получение более мелкозернистой структуры при ТЦО в отличие от рекристаллизационного отжига

связано с воздействием на структуру дополнительных источников, присущих процессу непрерывного

изменения температуры – фазовых, превращений, градиентов температуры, термических (объемных) и межфазных напряжений, обусловленных разницей теплофизических характеристик составляющих структуру фаз. В процессе рекристаллизационного отжига и ТЦО строительных сталей удается получить мелкозернистую структуру с разной степенью дисперсности, которая зависит от температуры отжига, исходной микроструктуры, химического состава сталей и количества циклов ТЦО.

Таким образом, на ранней стадии завершения первичной рекристаллизации сталей 08пс,

09Г2С и 10ХСНД удается получать равноосную структуру, мелкозернистость которой с увеличением

степени легирования стали возрастает. При этом при контроле качества малоуглеродистых и низколегированных сталей в процессе отжига можно использовать достаточно высокую чувствительность напряженности магнитного поля рассеяния к температуре рекристаллизационного обжига.