В.Ф ЗАВАДСКИЙ, д-р техн. наук, Н.Б ПУТРО, Ю.С МАКСИМОВА, инженеры, Новосибирский государственный архитектурно-строительный университет

Современные жилые и общественные здания проектируются и строятся с применением многослойных стеновых изделий с эффективными утеплителями, дефицит которых отмечается практически во всех регионах России, в том числе в Сибири.

В ближайшие годы государственными программами по строительству предусматривается увеличение выпуска строительных утеплителей в 5 раз за счет отечественных производителей [1]. Проблема увеличения выпуска теплоизоляционных долговечных, экологически и пожаробезопасных материалов из минерального сырья (ячеистые бетоны, газостекло, газо- и пеногипсовые изделия, поризованная керамика и др.) является актуальной [2].

Для получения строительной теплоизоляции вполне могут служить глинистые породы, являющиеся распространенным, недефицитным региональным сырьем. При получении высокопористой керамики формирование пористой структуры возможно как на стадии формования изделий (холодный способ), так и в период высокотемпературного обжига (горячий способ) за счет вспучивания и довспучивания гранул или керамической шихты. Получение газо- и пенокерамических изделий с организацией процесса поризации керамического шликера является технически и экономически доступным способом.

Немногочисленные научные публикации по этой проблеме имеют информационный, частный характер, не раскрывают специфику применяемого глинистого сырья, физико-химическую природу процессов и особенностей технологии на стадии приготовления глиняных шликеров, их поризации, формирования структуры поризованной массы и механизма обжига. Некоторые технологические элементы и закономерности поризации цементно-кремнеземистых шламов при получении ячеистых бетонов могут служить исходными данными для разработки принципов поризации керамических шликеров при получении газо- и пенокерамики. Полностью распространить теорию поризации масс с участием минеральных вяжущих веществ на поризацию системы глина — вода не представляется возможным по следующим основным причинам: во-первых, водоглинистые системы не обладают вяжущими свойствами и имеют нейтральный характер среды; во-вторых, оптимальная для поризации вязкость глиняных шликеров достигается при более высоком водозатворении, которое значительно колеблется в зависимости от минерального состава применяемых глинистых пород; в-третьих, в процессе структурообразования пористого полуфабриката требуется ускоренное повышение вязкости шликера, начиная от процесса газовыделения до стадии фиксации структурной прочности.

Основой теоретической предпосылки установления закономерностей холодной поризации системы глина-вода является положение о тиксотропном упрочнении глиномасс.

При исследовании применялись глинистые породы Новосибирской области различного гранулометрического и минералогического составов: Евсинская глина (содержание глинистых частиц до 40%) относится к группе монтмориллонитовых пород, суглинки Барышевского месторождения (содержание глинистых частиц менее 15%), относящиеся к каолинит-гидрослюдистой группе.

При изготовлении газокерамических изделий осуществляются следующие процессы: приготовление газоглиняного шликера → формование → тиксотропное упрочнение массы → период стабильного сохранения тиксотропной прочности → формирование структурной (сырцовой) прочности.

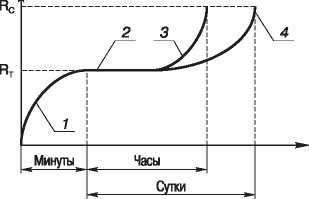

На рис. 1 представлена принципиальная схема формирования сырцовой прочности поризованных масс для производства изделий высокопористой керамики.

Рис. 1. Формирование структурной прочности керамических поризованных масс: 1 – тиксотропное упрочнение; 2 – стабильное состояние тиксотропной прочности; 3, 4 – структурное упрочнение соответственно при искусственной и естественной сушке

Установлено, что максимально возможная тиксотропная прочность шликера, на основе суглинков достигается по истечении 60-65 мин от момента его приготовления, а у шликера на основе глин это время составляет 30-40 мин, причем эта прочность у глинистого полуфабриката на 15-20% выше, чем у суглинистого.

Для получения поризованных керамических изделий необходима оценка свойств как исходных (плотных) глиняных шликеров, так и формовочной системы шликер -поризующаяся смесь — поризованная масса. Переход от одного структурного состояния в другое сопровождается постоянно изменяющимся соотношением фаз в системе твердая фаза — жидкость — газ. Если при приготовлении керамических шликеров на начальной стадии главенствующим является водоглиняное отношение (В/Г), то на стадии процесса поризации на механизм формирования структуры керамических изделий все большее влияние оказывает газообразная фаза. И наконец, при завершении реакции порообразования в системе глина — вода — газ соотношение фаз стабилизируется.

При термической обработке (сушка, обжиг) начинается процесс изменения соотношения фаз. Практически стабильным остается соотношение твердая фаза — газ и уменьшается содержание жидкой фазы до нулевого показателя при обжиге [2].

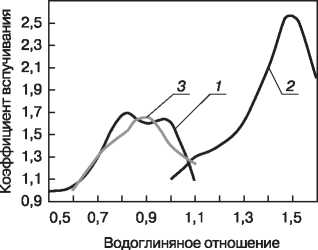

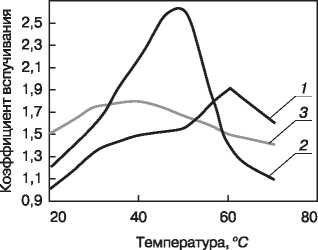

Изучалось влияние водоглиняного отношения и температуры формовочного глиняного шликера на основе глин и суглинков на коэффициент его вспучивания (рис. 2, 3).

|

|

|

Рис. 2. Зависимость коэффициента вспучивания от водоглиняного отношения: 1 – барышевский суглинок; 2– евсинская глина; 3– барышевский суглинок с содержанием цеолита 10% |

Рис. 3. Зависимость коэффициента вспучивания от температуры шликера: 1 – барышевский суглинок; 2 – евсинская глина; 3 – барышевский суглинок с содержанием цеолита 10% |

Установлено, что для монтмориллонитовых глин (евсинская глина) В/Г значительно больше, чем для каолинит-гидрослюдистых (барышевские суглинки). Это связано с большей водопотребностью монтмориллонитовых глин при получении пластических формовочных масс или литьевых шликеров. У средних и тяжелых суглинков максимальная влагоемкость составляет 18—22%, а у легких и средних глин — 25—30%.

По показателю коэффициента вспучивания была определена оптимальная температура глиняного шликера для различных по минералогии глинистых пород. Показано, что для обеспечения максимально возможного коэффициента вспучивания шликера температура шликера для каолинито-гидрослюдистых глинистых пород (60оС) выше, чем для монтмориллонитовых (50оС). При использовании тонкодисперсных высокопористых природных минеральных наполнителей, являющихся стабилизаторами структурной прочности поризованных керамических шликеров, оптимальная температура шликера составляет 40оС.

У глин осадка газопоризованной массы достигает 30—40% от первоначального объема поризованной глиняной массы, у суглинистых пород этот показатель составляет 20—25%.

Для снижения осадки поризованной массы в период формирования структурной прочности (после завершения процесса газовыделения) применялись тонкодисперсные природные минеральные наполнители. Для суглинистых пород с добавлением 5—10% таких наполнителей осадка составляет 8—12%, при этом также значительно снижается воздушная и огневая усадка образцов.

С учетом высокопористой структуры необходимо обеспечить условия хорошего спекания межпоровых перегородок с целью обеспечения необходимой прочности обожженных изделий. С этой целью в состав массы (шликера) вводились добавки-плавни в количестве 5—10%.

Величина средней плотности обожженных газокерамических образцов составляет 400—600 кг/м3, прочность 0,8—1,2 МПа.

Газокерамика обладает высокой долговечностью, низкой гигроскопичностью, поэтому использование ее в многослойных стеновых изделиях, чердачных перекрытиях и др. является рациональным направлением.

Список литературы

- Теплоизоляционные материалы — в центре внимания НТС Госстроя России // Строит. материалы. 2000. № 4. С. 38-39.

- Путро Н.Б. Максимова Ю.С. Максимов Д.Е. Свойства формовочных масс для получения поризованных керамических материалов // Структура и свойства искусственных конгломератов. Международный сборник научных трудов. Новосибирск НГАУ. 2003. С. 115-117.

Статья взята из журнала «Строительные материалы»