П.Н. ЖЕЛЕЗНЫЙ, инженер, И.А. ЖЕНЖУРИСТ, В.Г. ХОЗИН, кандидаты техн. наук,

Казанская государственная архитектурно-строительная академия

О возможности применения зол и шлаков ТЭС в различных отраслях промышленности известно давно. В настоящее время, когда традиционные сырьевые материалы стали дефицитны и часто дороги, к зольным отходам снова появляется интерес [1, 2].

Минерально-сырьевая база керамической промышленности Республики Татарстан бедна запасами качественного глинистого сырья. Эта проблема стоит остро и для Казанского региона. Растущие темпы гражданского строительства нуждаются в качественном керамическом рядовом и лицевом кирпиче.

За долгие годы в республике накоплены значительные объемы отходов различных производств, в том числе золы ТЭС. Их использование — важная экологическая и экономическая задача.

В настоящей работе была изучена возможность применения зольных отходов Казанской ТЭС-2 в производстве строительной керамики из суглинков Казанского региона. Для исследования были выбраны перспективные с точки зрения местонахождения суглинки Новониколаевского, Калининского и Кощаковского месторождений. Суглинок Новониколаевского месторождения лежит вблизи отвалов зольных отходов ТЭС-2 (объем залегания суглинка 1,25 млн м3, объем зольных отходов — 780 тыс. т). Химический состав используемых сырьевых компонентов представлен в табл. 1. Гранулометрический состав Новониколаевского суглинка представлен следующими фракциями: <0,005 мм — 20—30%, 0,005—0,05 мм — 60-70%, 0,05-1 мм — 10-20%. Зола представляет собой порошок серого цвета, гранулометрический состав которого представлен в табл. 2.

Минеральный состав золы формируется из связанных оксидов Si, Al, Ti, Fe, Ca, Mg, S, микроэлементов Sr, Mn, Cd, Ba, Zr, Pb и представлен на 70% стеклофазой и 15% аморфизированным глинистым веществом, кварцем, карбонатами Ca, Mg, гематитом, муллитом. Содержание углерода в пределах 8—10% [3, 4]. Характеристика глинистого сырья представлена в табл. 3.

Было проведено сравнение прочностных характеристик образцов-цилиндров, изготовленных по полусухой технологии из суглинков Новониколаевского, Калининского и Кощаковского месторождений. Оптимальный гранулометрический состав пресс-порошков следующий: фракция 3-1 мм — 45-55%, фракция <1 мм — 55-45%. Влажность пресспорошков — 8-9%. Плотность образцов, отформованных при давлении прессования 22-27 МПа, составляла 2-2,2 г/см3. Образцы сушились и обжигались в муфельной печи при скорости поднятия температуры 40-50оС/ч. Выдержка при максимальной температуре — 1 ч.

Было установлено, что максимальная прочность при сжатии для кощаковской и калининской глин достигается в интервале температур 900— 1000оС с дальнейшим ее снижением при повышении температуры. Та же прочность для образцов из новониколаевской глины достигается в зоне 1000—1100оС. Таким образом, производство кирпича из новониколаевского суглинка потребует повышенных энергозатрат. В связи с этим были проведены исследования возможности повышения прочности керамического черепка из новониколаевского суглинка в интервале температур 900— 1000оС. Был проведен подбор шихты на основе нковониколаевского суглинка и золы ТЭС.

Образцы прессовали и обжигали по вышеописанной технологии. Медленный подъем температуры от 700оС до максимальной обеспечивает полное выгорание углерода и равномерный по объему обжиг.

Таблица 1

|

Сырье |

SiО2 |

Аl2O3 |

ТiO2 |

Fe2O3 |

СаО |

МgО |

SO3 |

Nа2О+К2О |

п.п.п. |

| Суглинок калининский |

67-72 |

12,6-14,5 |

4,6-7,5 |

1,4-2,9 |

1,8—2,2 |

следы |

1,98 |

4,5 |

|

| Суглинок кощаковский |

68-72 |

10,9-12,1 |

0,72 |

3,6-3,8 |

2,28 |

1,8 |

0,04 |

3,4-3,6 |

3,8-4,6 |

| Суглинок новониколаевский |

73-74 |

10-11 |

0,54 |

4,17 |

2,49 |

1,59 |

0,06 |

1,89 |

3,87 |

| Зола ТЭС-2 (Казань) |

48-52 |

19-24 |

0,6-0,7 |

4-6 |

3-6 |

2-4 |

0,2-0,7 |

1,3-2,3 |

8-19 |

Таблица 2

| Фракция, мм |

1 |

0,5 |

0,315 |

0,2 |

0,1 |

0,063 |

0,05 |

< 0,05 |

| Содержание,% |

1,7 |

2,5 |

3,4 |

6,7 |

28,7 |

12,8 |

23,9 |

13,3 |

Таблица 3

|

Суглинок |

Содержание тонкой фракции <0,001 мм, % |

Содержание Аl203 в пересчете на простое вещество, % |

Содержание гигро-скопической воды, % |

Число пластичности |

Чувствительность к сушке (по Чижскому), с |

Спекаемость |

Огнеупорность, оС |

Rсж, МПа |

Rиз, МПа |

| Калининский |

40 |

14,45 |

3 |

12-20 |

98-110 высокочувствительный |

Неспекающийся |

1288 |

26-40 |

18-26 |

| Кощаковский |

20,16 |

12,92 |

2,95 |

10-12 |

125 среднечувствительный |

Неспекающийся |

1295 |

13-23 |

13-20 |

| Новониколаевский |

24,2 |

10,51 |

2,46 |

8-12 |

152 среднечувствительный |

Неспекающийся |

1350 |

40-56 |

3-7 |

В процессе обжига золокерамический материал дополнительно разогревается за счет внутреннего тепловыделения при выгорании частиц кокса, окиси углерода, содержащихся в порах стеклофазы. Температура образцов может превышать температуру среды на 80-100оС, что оказывает существенное влияние на формирование прочной структуры керамического черепка [1, 5].

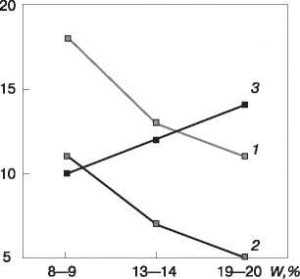

Зологлиняная шихта на основе новониколаевского суглинка представляет собой высокодисперсную композицию (содержание фракции <1 мм для состава с 20% золы — более 70%), которая при увлажнении водой представляет собой малопластичную массу. На рис. 1 показана зависимость прочности при сжатии образцов из 100% новониколаевского суглинка и шихты с 20% золы ТЭС от влажности шихты.

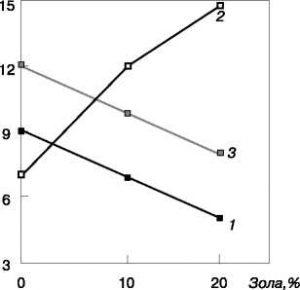

Из рис. 1 видно, что при температуре обжига 1000оС для новониколаевского суглинка наибольшая прочность достигается при полусухом прессовании. Это может быть объяснено высоким содержанием в суглинке высокодисперсного кварца (фракция 0,005—0,05 мм — 60—70%). Введение в суглинок мелкодисперсной золы ТЭС и увеличение влажности формовочной смеси повышает пластические свойства массы, способствует равномерному уплотнению сырца при прессовании. Это обусловило увеличение прочности образцов при 1000оС в диапазоне влажности пластического формования. Для этого диапазона влажности были испытаны составы с различным содержанием золы (рис. 2).

| Rсж,МПа | Rсж,МПа |

|

|

| Рис. 1. Зависимость прочности при сжатии образцов от влажности шихты: 1 — суглинок новониколаевский (100%), Тобж = 1000оС; 2 — шихта: суглинок новониколаевский (80%) + зола (20%), Тобж = 950оС; 3 — шихта: суглинок новониколаевский (80%) + зола (20%), Тобж = 1000оС | Рис. 2. Зависимость прочности при сжатии образцов от количества добавки золы (влажность шихты 20%): 1 — Тобж = 950оС; 2 — Тобж = 1000оС; 3 — Тобж = 1050оС |

Структурообразование в глинах и керамических материалах, представляющих собой полиминерально-коллоидные и композиционные системы, описывается в рамках физико-химической механики дисперсных структур [1, 2, 5, 6]. Технологические свойства глин и формируемого из них сырца определяются взаимопревращениями коагуляционных и конденсационных структур, а свойства керамики — образующимися при обжиге кристаллизационными образованиями [1, 5]. В нашем случае предполагается различие в механизме формирования оптимальной коагуляционно-кристаллизационной структуры сырца при переходе от пластичного формования к полусухому и закрепленной при обжиге. Кроме того, формированию кристаллизационной структуры при обжиге способствует повышенное содержание кварца в глине. Удовлетворительная прочность материала достигается при температуре около 1000оС.

Проведенные исследования показали хорошие перспективы использования новониколаевского суглинка и золы ТЭС для получения строительной керамики. Современные технологии производства строительной керамики могут обеспечить высокое качество изделий из отходов и местного низкосортного сырья.

Список литературы

- Сайбулатов С.Ж. Ресурсосберегающая технология керамического кирпича на основе зол ТЭС. М.: Стройиздат. 1990. 248 с.

- Семин М.А., Джумагулов С.Д. Золы и шлаки ТЭС — ценное минеральное сырье для силикатной отрасли // Стекло и керамика. 2003. № 8. С. 22-23.

- Исследование сырья Подгорен-ского кирпичного завода на пригодность для производства кирпича методом полусухого прессования с пластической переработкой массы / Отчет о научно-исследовательской работе. ВНИИстром им. П.П. Будникова. 1985. 87 с.

- Разработать способы повышения качества изделий полусухого прессования путем обработки пресс-порошка различными химически активными веществами / Отчет о научно-исследовательской работе. ВНИИстром им. П.П. Будникова. 1984. 38 с.

- Женжурист И.А. Об особенностях формирования керамического черепка из пресс-порошков пылеватого суглинка // Строит. материалы. 2000. № 6. С. 26-28.

- Стороженко Г.И., Завадский В.Ф. Технология производства и сравнительный анализ пресс-порошков для строительной керамики и механоактивированного сырья // Строит. материалы. 1998. № 12. С. 6.

Статья взята из журнала «Строительные материалы»