ГП. КОМЛЕВА, В.Г КОМЛЕВ, А.В. КОСТРОВ

(Ивановский государственный химико-технологический университет)

Данная работа посвящена вопросу использования таких отходов производства, как фарфоровый бой, стеклобой и пиритные огарки при изготовлении тротуарной плитки, получившей в последние годы широкое распространение для устройства покрытий пешеходных дорожек и тротуаров. Применение отходов не только является существенным резервом экономии природного сырья и расширения сырьевой базы, но и способствует оздоровлению окружающей среды.

Наряду с перечисленными материалами в работе были использованы портландцемент М400, белый портландцемент и кварцевые пески различных месторождений с модулями крупности (Мкр) равными 1,4; 2 и 3,4. Фарфоровый и стеклянный бой перед применением были предварительно измельчены до получения порошков различной дисперсности.

Приготовление цементного раствора осуществляли по общепринятой методике [1]. Отходы производства вводили вместо соответствующего количества (по массе) песка. Формовали образцы методом вибрирования. Твердение образцов происходило сначала в ванне с гидравлическим затвором (в формах над водой в течение 24 ч), затем в ванне с водой (без форм в течение 7 сут), после чего они подвергались пропариванию (3 ч). Испытания образцов на прочность, водопоглощение и истираемость проводили по стандарту [2—4].

Разработка составов масс для тротуарной плитки была начата с подбора оптимального содержания карьерных песков с различными модулями крупности. Выяснено, что наилучшие показатели по прочности обеспечивали составы, содержащие по 50% песка с Мкр=3,4 и Мкр=2; предел прочности при сжатии составил 28 МПа, при изгибе 5 МПа. Соотношение цемента и песка было равным 25:75 при водоцементном отношении 0,44.

Испытания образцов с введением в исходную смесь 5, 10, 15 и 20% пиритных огарков вместо соответствующего количества смеси песков показали, что предел прочности при сжатии практически не изменяется, а предел прочности при изгибе сначала (10% пиритных огарков) несколько возрастает (до 6 МПа), а затем вновь снижается до 5 МПа. Наименьшим водопоглощением обладают образцы, содержащие 5% пиритных огарков; оно составляет 5% (у исходного состава 5,4%). При увеличении содержания пиритных огарков в смеси до 20% водопоглощение плавно возрастает до 7,8%. Таким образом, лучшим комплексом свойств обладают образцы, в состав которых вводится от 5 до 10% пиритных огарков. Их использование позволяет изменять окраску плитки до красно-коричневой. Истираемость образцов, содержащих 5% пиритных огарков, составила 0,08 г/см2 (без огарков — 0,23 г/см2).

Добавление суперпластификатора к указанным смесям в количестве 0,5% (на сухое вещество) с целью уменьшения водоцементного отношения (с 0,44 до 0,32 при отсутствии пиритных огарков и с 0,47 до 0,41 при 20 %-ном содержании огарков) приводит к снижению прочности. Водопоглощение образцов сначала уменьшается с 6,6% (без пиритных огарков) до 3,7% (10% огарков), а затем увеличивается до 5,3% (20% огарков). Так как существенного улучшения свойств не произошло, введение суперпластификатора было признано нецелесообразным.

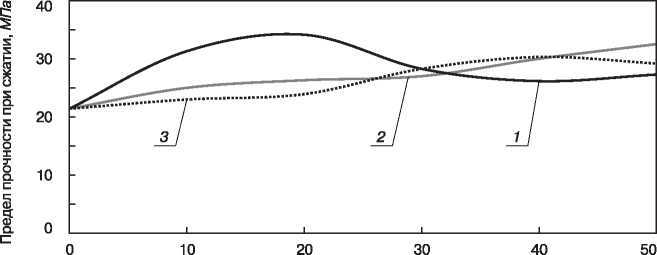

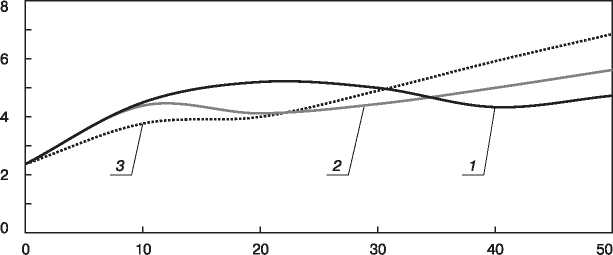

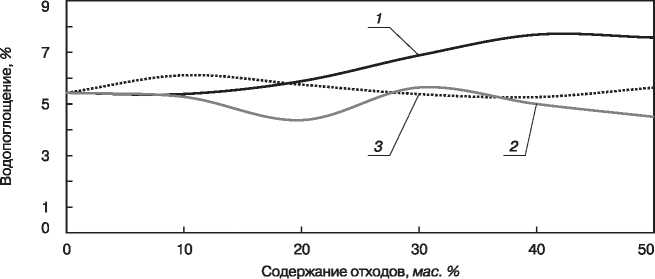

Зависимость свойств образцов от содержания в них фарфорового боя показана на рис. 1—3. При введении в смеси фарфорового боя с модулями крупности 1,2 и 3,7, наблюдается различный характер изменения свойств. В случае малого модуля крупности (1, 2) прочность при сжатии и изгибе изменяется с образованием максимумов на кривых зависимости этих свойств от содержания боя в пределах от 20 до 30 %; водопоглощение прямолинейно возрастает. При введении боя с Мкр=3,7 пределы прочности при сжатии и изгибе увеличиваются, а водопоглощение уменьшается. Таким образом, лучше вводить в массы фарфоровый бой с более высоким модулем крупности, так как, во-первых, плитка из таких масс обладает более низким водопоглощением, во-вторых, уменьшаются затраты при дроблении боя и вводить его можно в больших количествах (до 50%).

Таблица 1

|

Наименование компонентов |

Содержание компонентов, % |

||||

|

Номер состава |

|||||

|

1 |

2 | 3 | 4 |

5 |

|

| Портландцемент М400 |

25 |

25 | — | — |

— |

| Портландцемент белый М400 |

— |

— | 25 | 25 |

25 |

| Песок карьерный Мкр=2 |

18,75 |

18,75 | — | — |

— |

| Песок карьерный Мкр=3,4 |

18,75 |

18,75 | — | — |

— |

| Песок Ташлинский Мкр=1,4 |

— |

— | 75 | 37,5 |

37,5 |

| Фарфоровый бой Мкр=3,7 |

37,5 |

— | — | 37,5 |

— |

| Стеклобой Мкр=2,3 |

— |

37,5 | — | — |

37,5 |

Таблица 2

|

№ состава |

Предел прочности при сжатии, МПа | Предел прочности при изгибе, МПа | Водопоглощение,

% |

Истираемость, г/см2 |

|

1 |

32 | 6 | 4,6 | 0,08 |

|

2 |

29 | 7 | 5,7 | 0,13 |

|

3 |

20 | 5 | 6,9 |

— |

| 4 | 35 | 7 | 5,4 |

0,05 |

| 5 | 26 | 5 | 6 |

0,06 |

Истираемость образцов, приготовленных из оптимальных составов, по сравнению с исходным составом, т. е. не содержащим фарфорового боя, значительно ниже: при содержании 20% боя с Мкр=1,2 она составляет 0,11 г/см2, при содержании 50% боя с Мкр=3,7 равна 0,08 г/см2 (без боя — 0,23 г/см2). Фарфоровый бой существенно влияет на декоративные характеристики плитки, особенно при введении боя в больших количествах и с высоким Мкр. Плитка получается мраморовидной и более светлых тонов.

Содержание отходов, мае. %

Рис. 1. Зависимость предела прочности при сжатии образцов от содержания в них отходов производства. Здесь и на рис. 2, 3: 1 — фарфоровый бой с модулем крупности 1,2; 2 — фарфоровый бой с модулем крупности 3,7; 3 — стеклянный бой с модулем крупности 2,3

Содержание отходов, мае. %

Рис. 2. Зависимость предела прочности при изгибе образцов от содержания в них отходов производства

Рис. 3. Зависимость водопоглощения образцов от содержания в них отходов производства

При замене в шихте песка (Мкр=2) соответствующим количеством стеклобоя с Мкр=2,3 увеличиваются пределы прочности при сжатии и изгибе; водопоглощение практически не изменяется (см. рис. 1—3). Истираемость образцов, содержащих 50% стеклобоя, составляет 0,13 г/см2. Декоративный вид также существенно улучшается.

Наряду с обычным портландцементом М400 были исследованы составы на основе белого цемента М400 с добавками песка Ташлин-ского месторождения (Мкр=1,4), фарфорового боя (Мкр=3,7) и стеклобоя (Мкр= 2,3). Эти плитки имели белый цвет, высокую прочность, низкое водопоглощение и малую истираемость. Проанализировав все полученные данные, выбрали оптимальные составы масс (табл. 1).

Характеристики материала оптимальных составов приведены в табл. 2. Все они соответствуют требованиям стандарта [5] и имеют высокую устойчивость к истиранию.

С теоретической точки зрения наблюдаемые зависимости можно объяснить изменением плотности упаковки зерен в бетоне при введении песков с разным размером зерен и отходов производства с тем или иным модулем крупности. Замечено, чем плотность упаковки зерен больше, тем выше пределы прочности при изгибе и сжатии и ниже водопоглощение, т. е. пористость. Наиболее наглядно это видно при введении в массу фарфорового боя с модулями крупности 3,7 и 1,2. При добавлении стеклобоя с Мкр=2,3 к массе, содержащей карьерный песок с Мкр=2, водопоглощение почти не изменяется в связи с тем, что плотность упаковки практически остается такой же (Мкр близки). Прочность материала растет, возможно, за счет протекания реакций между стеклобоем (с поверхности) и гидроксидом кальция, который образуется при гидратации алитовой и белитовой фаз портландцемента с возникновением дополнительного количества гидросиликатов кальция и повышением прочности сцепления с заполнителем.

Таким образом, использование таких отходов, как пиритные огарки, фарфоровый бой и стеклобой, является весьма целесообразным в технологии изготовления тротуарной плитки.

Список литературы

- Воробьев В.А., Комар А.Г. Строительные материалы. М.: Строй-издат, 1976. 475 с.

- ГОСТ 10180—78. Бетоны. Методы определения прочности на сжатие и растяжение. Взамен ГОСТ 10180-74. Введ. 01.01.1980. М.: Изд-во стандартов, 1979.

- ГОСТ 12730.3-78. Бетоны. Метод определения водопоглощения. Взамен ГОСТ 12730-67. Введ. 01.01.80. М.: Изд-во стандартов, 1979.

- ГОСТ 13087-81. Бетоны. Метод определения истираемости. Взамен ГОСТ 13087-67. Введ. 01.01.82. М.: Изд-во стандартов, 1981.

- ГОСТ 17608-91. Плиты бетонные тротуарные. Техн. усл. Взамен ГОСТ 17608-81. Введ. 01.01.92. М.: Изд-во стандартов, 1991.

Статья взята из журнала «Строительные материалы»