И.А. ХРИСТОФОРОВА, канд. техн. наук,

Ивановская государственная архитектурно-строительная академия

Акустическая изоляция помещений промышленных, жилых и общественных зданий предназначена для защиты человека от шума. Повышенный шум в помещениях относится к нарушению санитарно-гигиенических норм. Установлено, что если шум превышает нормативные требования (52 дБ) на 15—20 дБ, то производительность труда снижается на 10—20%. Уменьшение шума в результате использования акустических материалов сохраняет здоровье человека, создает для него необходимые комфортные условия. Акустические материалы подразделяются на звукопоглощающие и звукоизоляционные прокладочные материалы. Выбор акустического материала зависит от типа шума, его уровня и частотной характеристики [1, 2].

Звукопоглощающие материалы применяются в основном в облицовках промышленных зданий и технического оборудования, требующих снижения уровня шума, а также для создания оптимальных условий слышимости и улучшения акустических свойств помещений общественных зданий. Такие материалы имеют волокнистое, зернистое или пористое строение.

По мере повышения требований к качеству жилья проблема звукоизоляции становится наиболее актуальной. Число бытовой техники в квартирах неуклонно растет. Звуковая аппаратура становится все более мощной. Кроме того, низкое качество строительства не всегда реально обеспечивает нормативные показатели шумовой нагрузки. Звукоизоляционные материалы изготовляются в виде рулонов или плит и применяются в конструкциях межэтажных перекрытий, во внутренних стенах и перегородках, а также как виброизоляционные прокладки под машины и оборудование.

Ассортимент звукопоглощающих материалов, которые используются в качестве элементов конструкций, достаточно широк. Одними из самых распространенных пористых поглотителей шума являются плиты и маты из минеральной ваты.

К звукопоглощающим материалам также относится большой класс органических поглотителей шумов — пенопласты.

Широко для данных целей используют эластичный пенополивинилхлорид, который имеет в своей структуре открытые и закрытые ячейки, поэтому его допустимо применять как для изоляции, так и в качестве поглотителя шумов.

На рынке представлена широкая гамма звукопоглощающих материалов. Однако для практического использования целесообразно исходить из оптимального соотношения следующих факторов: свойства — цена — экологическая безопасность — пожаробезопасность — стабильность работы при изменяющейся сезонной влажности [3].

Цель данной работы — создание нового высокоэффективного звукопоглощающего материала, который бы обеспечивал надежную звуковую защиту, был экологически безопасным в применении и имел невысокую стоимость.

Изделия, изготовленные из ПВХ, экологически безопасны и трудносгораемы (при выносе из пламени самозатухают). Звукопоглощающий материал изготавливали в виде листов методом спекания при повышенной температуре. Полученные листы исследовали по стандартным методикам на линейную усадку (У), открытую пористость (Wоткр), размер пор (d), суммарную удельную площадь пор (ΣSi) [5] и коэффициент звукопоглощения (α0, ГОСТ 16297—80).

Из [4] видно, что способом спекания ПВХ марки Е 6602 С возможно изготовление звукопоглощающих материалов с коэффициентом звукопоглощения до 0,97. Для получения высокоэффективных акустических материалов из ПВХ необходимо создавать материалы не только с размером пор (1,6—2,2)10-6 м, но и с определенной эластичностью, способствующей затуханию наведенных звуковой волной вторичных колебаний. Из ПВХ С 7058 К (ГОСТ 14039—78) материал с необходимой прочностью получить не удавалось. Разработку акустического материала на основе ПВХ этой марки проводили модификацией композиций фосфатным пластификатором (ПФ, ТУ 6-06-241—02). ПФ вводили в композиции в количестве от 7 до 20%. Перемешивание вели в шаровой мельнице, затем смесь помещали в металлическую форму длиной 108 мм и спекали в течение 40—60 мин. Данные по влиянию содержания ПФ на свойства звукопоглощающего материала на основе ПВХ марки С 7058 К представлены в табл. 1.

Таблица 1

|

Содержание ПФ, % |

Время спекания, мин |

Свойства материала |

|||

|

У, % |

Wоткр % |

α0 при 1000 Гц |

ΣSi |

||

|

7 |

40 |

0,5 |

56 |

0,83 |

0,91 |

|

50 |

0,5 |

55 |

0,82 |

0,35 |

|

|

60 |

0,5 |

46 |

0,79 |

0,19 |

|

|

14 |

40 |

1,9 |

58 |

0,99 |

0,78 |

|

50 |

1,9 |

57 |

0,97 |

0,62 |

|

|

60 |

1,9 |

57 |

0,91 |

0,17 |

|

|

20 |

40 |

1,4 |

57 |

0,94 |

0,41 |

|

50 |

1,4 |

55 |

0,94 |

0,41 |

|

|

60 |

1,4 |

54 |

0,89 |

0,38 |

|

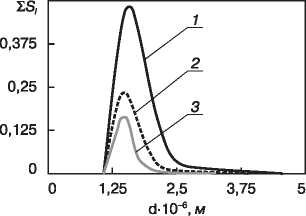

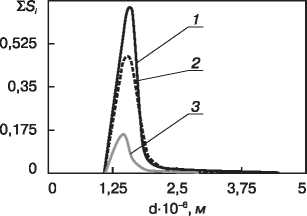

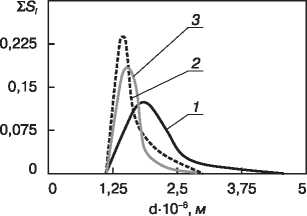

Как видно из приведенных данных, с увеличением концентрации ПФ при постоянном времени спекания увеличивается усадка материала, открытая пористость остается практически без изменения. При концентрации ПФ, равной 14%, зависимость коэффициента звукопоглощения носит экстремальный характер, хотя средний размер пор остается неизменным. Распределение пор по размерам в координатах «диаметр пор — удельная площадь пор» представлено на рис. 1—3.

Рис. 1. Зависимость распределения пор по размерам в открытопористом листовом ПВХ при введении 7% ПФ в зависимости от времени спекания, мин: 1 — 40; 2 — 50; 3 — 60

Рис. 2. Зависимость распределения пор по размерам в открытопористом листовом ПВХ при введении 14% ПФ в зависимости от времени спекания, мин: 1 — 40; 2— 50; 3— 60

Рис. 3. Зависимость распределения пор по размерам в открытопористом листовом ПВХ при введении 20% ПФ в зависимости от времени спекания, мин: 1 — 40; 2 — 50; 3 — 60

При измерении распределения пор по размерам есть возможность рассчитать суммарную удельную площадь пор (доля площади пор на единицу поверхности). Как видно из табл. 1, для каждой композиции величина ΣSi коррелируется с коэффициентом звукопоглощения: чем меньше ΣSi тем меньше α0. Однако для композиции, содержащей 14% ПФ, наблюдается экстремальное значение α0. Доля открытых пор с увеличением содержания ПФ и времени спекания для выбранного интервала концентраций и времени монотонно уменьшается. Следовательно, для получения максимального значения звукопоглощения при сохранении требуемой прочности концентрация ПФ должна находиться в области 14%.

Таблица 2

|

Наименование материала |

Коэффициент звукопоглощения |

Сфера применения |

Условия применения |

| Плиты на основе минеральной ваты «Акминит» и «Акмигран» |

0,04-0,98 |

Отделка потолков и стен внутри помещений | Относительная влажность воздуха не выше 70% |

| Панель на основе минеральной базальтовой ваты «Soundlux» |

0,14-1 |

Стеновые панели со стальной облицовкой |

— |

| Плита из ячеистого бетона «Силакпор» |

0,3-0,8 |

Отделка потолков, подвесные конструкции |

— |

| Плиты гипсовые ППГЗ |

0,76 |

Отделка потолков, стен |

— |

| Древесный композит «Арболит» |

0,17-0,6 |

Стены и перегородки внутри малоэтажных зданий | Относительная влажность воздуха не выше 60% |

| Разработанный материал на основе ПВХ |

0,82-0,99 (при 1000 Гц) |

Покрытия на любые поверхности внутренней и наружной облицовки зданий и сооружений. Обработка тоннелей, акустическая защита жилых домов на автострадах и вдоль железных дорог | Ограничений по влажности воздуха нет |

При возрастании времени спекания наблюдается снижение открытой пористости, коэффициента звукопоглощения, размер пор уменьшается, усадка же не изменяется. Так, при увеличении времени от 40 до 60 мин при содержании ПФ 7% суммарная доля открытых пор снижается с 0,91 до 0,19. Данные зависимости можно объяснить тем, что при увеличении времени спекания происходит более глубокая миграция пластификатора в зерна полимера, сольватированная макромолекула ПВХ увеличивается в размерах, поры между частицами ПВХ уменьшаются, и в результате они контрактируют. Вследствие этого снижается открытая пористость, размер пор и суммарная доля открытых пор.

На основании проведенных исследований разработан акустический строительный материал, который можно использовать в звукопоглощающих конструкциях. Он обладает достаточной прочностью, имеет гладкую красивую поверхность, трудносгораем, экологически безопасен (не выделяет вредных веществ при эксплуатации), не снижает эксплуатационные характеристики во времени. Открытопористый ПВХ-материал обеспечивает эффективное поглощение звука и может быть использован для создания акустического комфорта в общественных помещениях, для снижения шума от оборудования в технических помещениях различного назначения и защищает от звукового давления жилые дома, находящиеся вблизи автострад и автодорог с интенсивным автомобильным движением, особенно после реконструкции и расширения автодорог федерального значения.

Сравнительные характеристики разработанного акустического материала и некоторых известных звукопоглотителей приведены в табл. 2.

Полученный материал возможно наносить в виде покрытия на различные поверхности, цементнопесчаные блоки, бетоны, полимербетоны и др.

Список литературы

- Горчаков Г.И., Баженов Ю.М. Строительные материалы. М.: Стройиздат. 1986. 688 с.

- Борисов Л.П., Гужас Д.Р. Звукоизоляция в машиностроении. М.: Машиностроение. 1990. 256 с.

- Берлин А.А., Шутов Ф.А. Химия и технология газонаполненных высокополимеров. М.: Наука. 1980. 504 с.

- Христофорова И.А., Христофоров А.И., Гуюмждян П.П. Звукопоглощающий полимерный материал // Междунар. конгресс «Современные технологии в промышленности строительных материалов и стройиндустрии» (XVI Научные чтения): Материалы конгресса. Белгород, 16—18 сентября 2003. С. 167—169.

- Христофоров А.И., Игнатов С.В. Установка для оценки гетеропо-розности мембран / Информ. лист 10-95. Владимир: ЦНТИ. 1995. 3 с.

Статья взята из журнала «Строительные материалы»