В.А. ХУДЯКОВ, канд. техн. наук, Л.В. ЛЕВИЦКАЯ, инженер,

Пензенский государственный университет архитектуры и строительства

Исходя из концепции энерго- и ресурсосбережения правительства Пензенской области на кафедре «Строительные материалы» были проведены исследования по разработке новых строительных материалов на основе крупнотоннажных и трудноутилизируемых промышленных отходов для защиты от коррозии конструкций и оборудования на предприятиях химической промышленности.

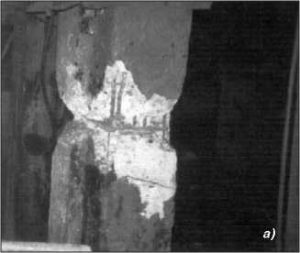

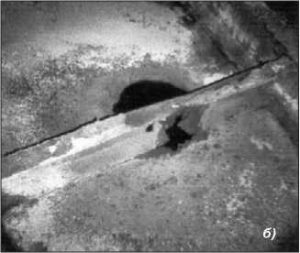

Особенность эксплуатации строительных конструкций и технологического оборудования на крупных объектах по выпуску азотных удобрений заключается в воздействии на них жидких и газообразных азотнокислых соединений. Материалы строительных конструкций подвергаются интенсивному разрушению и требуют проведения ежегодных дорогостоящих мероприятий по капитальному ремонту и восстановлению (рис. 1).

Для эффективной защиты можно рекомендовать полимерные композиционные материалы, модифицированные специальными добавками, повышающими их химическую стойкость. В качестве дисперсного наполнителя такие материалы содержат крупнотоннажные, трудноутилизируемые отходы химической промышленности, химический состав которых эффективен для защиты от коррозии. Это позволяет наряду с решением основной задачи защиты от коррозии значительно расширить сырьевую базу для производства новых строительных материалов, решать природоохранные и экологические вопросы.

Кроме того, для повышения деформативных показателей в составы химостойких композитов предлагается вводить в качестве дисперсного армирующего материала волокнистые отходы некоторых предприятий Республики Мордовии. Территориальное соседство, наличие большого количества волокнистых отходов делают актуальным создание таких композитных материалов [1].

В качестве связующего для композитных материалов применяли модифицированную эпоксидную смолу марки ЭД-16 с отвердителем полиэтиленполиамином [2]. В качестве основного наполнителя использовали высокодисперсные отходы стекольной промышленности, стройиндустрии и кварцевый песок, в качестве дисперсного армирующего материала — волокнистые промышленные отходы.

Полимерную композицию готовили по принципу раздельной технологии [3]. Связующее разогревали на водяной бане до температуры 60—80оС, далее в связующее во избежание его мгновенного затвердевания вводили часть от расчетного количества модификатора и отвердителя. Параллельно готовился бинарный наполнитель, представляющий собой смесь высокодисперсного и мелкозернистого наполнителей. После гомогенизации наполнитель смешивали со смолой. Смесь охлаждали до температуры 20—40оС. В охлажденную композицию вводили дополнительно необходимое до расчетного количество отвердителя и модификатора, после чего массу вновь тщательно перемешивали.

В качестве основного наполнителя использовали тонкодисперсные отходы стройиндустрии, стекольной промышленности, кварцевый песок; в качестве дисперсного армирующего материала — волокнистые промышленные отходы. Волокнистые отходы предварительно просушивали при температуре 60—70оС, затем размалывали до удельной поверхности 4000 см2/г, а тонкодисперсные отходы: — до 11400 см2/г.

Надежность и химическая стойкость композиционных материалов в химически агрессивных средах зависит от плотности структуры композита. Максимально плотная упаковка достигается за счет оптимального соотношения всех компонентов. Оптимальный состав определяли как расчетным, так и экспериментальным путем.

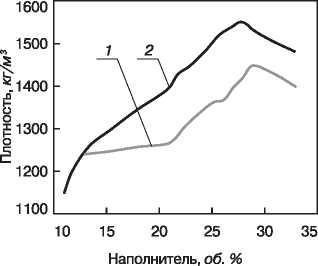

Лучшие механические характеристики показали композиции, наполненные тонкодисперсными отходами и кварцевым песком, их плотность составляет 1240—1460 кг/м3, а на основе тонкодисперсных отходов и оптического стекла — 1150—1610 кг/м3 (рис. 1). Оптимальным наполнением эпоксидных композитов (ЭК) является 25—30 об. % (рис. 2).

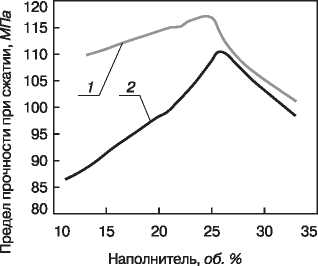

Влияние наполнения ЭК на их прочностные характеристики показано на рис. 3. Предел прочности при сжатии на 28-е сутки твердения композиционных материалов на основе тонкодисперсных отходов и песка составляет 102—117 МПа, тонкодисперсных отходов и оптического стекла — 86—110,6 МПа. Наибольшее значение прочности ЭК соответствует 22—27 об. % наполнения, что подтверждает сделанное предположение о формировании наиболее плотной и бездефектной структуры материалов при данном объемном содержании наполнителя.

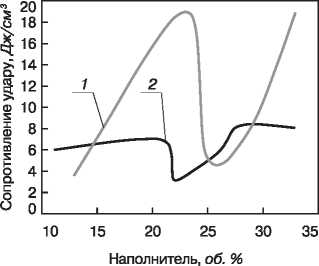

Сопротивление ударным воздействиям исследуемых композитов определяли на копровой установке Пэджа на образцах размером (30x30x30).10-3м (рис. 4).

Для повышения технологичности композиции при содержании наполнителя 26 об. % дополнительно вводили модификатор, что позволило увеличить количество наполнителя. В результате сопротивление ударным воздействиям возросло, что видно на графике. Для ЭК на тонкодисперсных отходах и кварцевом песке сопротивление ударным воздействиям составляет 5,3—19 Дж/см3, на тонко-дисперсных отходах и ОСП — 3,2—8,2 Дж/см3.

Рис. 1. Разрушение строительных конструкций в цехе по производству азотных удобрений под действием азотной кислоты и ее паров: а — железобетонных конструкций; б — металлических конструкций

Рис. 2. Зависимость плотности ЭК от вида и количества наполнителя: 1 — наполнитель — тонкодисперсные промышленные отходы, кварцевый песок; 2 — наполнитель — тонкодисперсные промышленные отходы, ОСП

Рис. 3. Зависимость предела прочности при сжатии от вида и количества наполнителя: 1 — наполнитель — тонкодисперсные промышленные отходы, кварцевый песок; 2 — наполнитель — тонкодисперсные промышленные отходы, ОСП

Рис. 4. Зависимость сопротивления ударным воздействиям от вида и количества наполнителя: 1 — наполнитель — тонкодисперсные промышленные отходы, кварцевый песок; 2 — наполнитель — тонкодисперсные промышленные отходы, ОСП

Оптимальным наполнением для ЭК с тонкодисперсными промышленными отходами и кварцевым песком (или отходами стекольной промышленности — ОСП) можно считать 22—25 об. %, которое характеризуется наибольшими значениями пределов прочности при сжатии, при ударе и наиболее плотной структурой материалов.

В качестве материалов для защитных покрытий полов, колонн, нижних частей футеровки стен промышленных помещений можно рекомендовать ЭК на основе тонко-дисперсных отходов и кварцевого песка, тонкодисперсных отходов и отходов стекольной промышленности с наполнением 22—25 об. %.

В настоящее время изучается долговечность и химическая стойкость эпоксидных композитов в условиях воздействия агрессивных сред.

Список литературы

- Коррозия конструкционных материалов. Газы и неорганические кислоты // Справочное издание. Кн. 2. Неорганические кислоты / В.В. Батраков, В.П. Батраков, Л.В. Пивоварова, В.В.Соболь. М: Интермет Инжиниринг. 2000. 320 с.

- ГОСТ 10587—76. Смолы эпоксидно-диановые неотвержденные. Технические условия.

- Соломатов В.И. Полиструктурная теория композиционных строительных материалов // Новые композиционные материалы в строительстве. Сб. статей. Саратов. 1981. С. 3-5.

Статья взята из журнала «Строительные материалы»