В.А. ПОПОВ, канд. техн. наук, заместитель директора ФГУ «Росдортехнология» (Москва)

Бетонные покрытия устраивают на аэродромах сравнительно недавно. Первое бетонное покрытие на взлетно-посадочной полосе было построено в 1941 г. В аэропорту Внуково. Первые публикации о содержании и ремонте покрытий относятся к 50-м гг. прошлого столетия. Наибольшее распространение бетонные покрытия получили в военной авиации, поэтому вопросами их ремонта в большей степени занимались военные специалисты.

Ниже приводятся описания применявшихся ранее технологий и материалов, их эволюция.

Для ремонта покрытий применяли битумные материалы и асфальтобетон (песчаный и мелкозернистый), цементные растворы с химическими добавками и эпоксидные смолы [1,2]. Наиболее существенное значение для поддержания покрытий в нормальном состоянии имеет устранение трещин. Заделку трещин в зависимости от их ширины выполняли различными способами, так как растворы разной консистенции проникают на всю глубину не во все трещины.

Для ремонта покрытий, подверженных шелушению, а также для заделки выбоин, трещин, раковин, швов применяли:

– битум для заделки трещин и отколов марок БНД-60/90 и БНД-90/130;

– мастики Изол марки И-1 и И-2, а в случае их отсутствия мастику М-1.

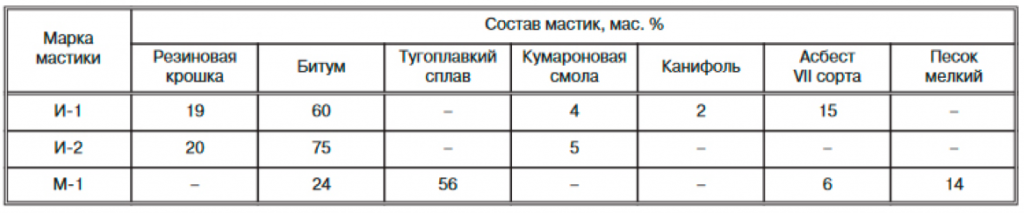

Составы применявшихся мастик приведены в таблице.

Ремонт покрытий битумом и асфальтобетоном производился в зависимости от вида разрушений. На участках с поверхностным разрушением поверхность покрытия тщательно очищали и высушивали, затем грунтовали битумом БНД-60/90, разжиженным в керосине или бензине в пропорции 1:1. На загрунтованную поверхность наносили слой битума БНД-90/130 толщиной 3–5 мм, присыпали сверху каменной мелочью с крупностью зерна не более 9 мм, после чего уплотняли катками.

На участках с шелушением бетона по глубине поверхность ремонтируемого покрытия тщательно очищали и высушивали, после чего производили подготовку раствором битума БНД-60/90 в керосине или бензине в пропорции 1:1. Затем укладывали слой горячего мелкозернистого асфальтобетона, присыпали каменной мелочью крупностью 2–3 мм и уплотняли катком.

Применение горячих асфальтобетонных смесей для ремонта шелушения цементобетонного покрытия лишь на короткое время решает поставленную задачу. Разнородные по составу связующего материалы не могут работать совместно продолжительное время. Различные коэффициенты температурного расширения материалов приводят к адгезионному отслоению. Кроме того, на местах контакта слоев концентрируется влага, которая, в свою очередь, приводит к отторжению ремонтного слоя. Несмотря на то что для применения битумных материалов согласно действовавшим инструкциям необходимо высушить поверхность бетона, для деструктивных процессов достаточно влаги даже в бетоне в воздушно-сухом состоянии. Например, при толщине плит, равной 20 см, и влажности бетона, соответствующей воздушно-сухому состоянию около 5%, на 1 м2покрытия будет 10 л воды. Именно этот объем воды составляет потенциал для образования ледяной линзы под ремонтным слоем. Очевидно, что разрушение происходит по верхнему слою бетона, который подвергается переменному замораживанию-оттаиванию. Тем не менее на аэродромах метод ремонта покрытий с помощью битума и асфальтобетона находил широкое применение вследствие простоты и доступности.

Перед заделкой трещин шириной до 2 мм плиту очищали, а все трещины на ее поверхности продували сжатым воздухом. Затем краскопультом или кистями по следу одиночной трещины наносили 40%-ный раствор битума БНД-60/90 в бензине. Такое прокрашивание производили последовательно 3 раза. Затем для окончательной заделки трещины наносили 50%-ный раствор битума марки БНД-60/90, в бензине. Если на плите имелись участки со значительным количеством трещин, то раствор наносили по всей площади этих участков.

Трещины шириной более 2 мм предварительно разделывали при помощи электроперфоратора или зубила в прямоугольные по сечению борозды шириной не более 8–10 и глубиной 30–35 мм и продували сжатым воздухом. Разделанные борозды грунтовали в два приема 50%-ным раствором битума БНД-60/90 в бензине. Битумные растворы наносили кистями или краскопультом. После высыхания битумного раствора трещины заливали вровень с поверхностью битумными мастиками Изол или М-1 при помощи заливщика швов или леек. При заливке трещин битумной мастикой температура мастики должна была быть не ниже 170–220°С; не допускалось остывания мастики. Требовалось непрерывное перемешивание ее в заливщике или лейках. Избыток мастики на поверхности плит после полного остывания срезали.

При ремонте швов их очищали от грязи, продували сжатым воздухом и грунтовали раствором битума БНД-60/90 в бензине или керосине в пропорции 1:1. После высыхания подгрунтовки швы заливали мастиками Изол или М1 при помощи заливщика, леек вместимостью 6–8 л или передвижных бачков.

Как правило, такой ремонт покрытия недолговечен. Одной из причин разгерметизации швов и трещин является отсутствие правильно уложенных деформационных швов и прямой контакт мастики с пневматиками опор самолетов, особенно при торможении. Важно было, чтобы мастика в шве была заглублена на 2–3 мм (величина фаски кромки шва) для исключения контакта с пневматиками. Еще одной причиной нарушения герметичности при такой технологии являлась концентрация в одной точке растягивающих напряжений. Для уменьшения возникающих растягивающих напряжений в мастике при температурных деформациях плит должен был применяться деформационный шов, уплотнительный шнур из пористой резины или другого материала, одновременно обеспечивающий существенную экономию мастики. Использование дровяных котлов для разогрева мастик не дает возможности контроля за температурным режимом, что часто приводило к завышенным температурам либо у стенок котла, либо по всей массе.

Полимербитумные мастики в настоящее время разогревают в специальных котлах с двойными стенками, в которых циркулирует теплоноситель. Растапливаемый материал опосредованно разогревается теплоносителем. Использование котлов-заливщиков позволяет исключить подгорание и перегрев мастики, герметик не разрушается во время разогрева, удобно подается с заданной рабочей температурой в шов.

В соответствии с современными технологиями операция по грунтовке швов должна выполняться в обязательном порядке с применением специальных грунтовочных составов, например полимерного праймера, а не растворов мастики в керосине или бензине. Не полностью испарившийся растворитель на контакте покрытие – мастика будет не увеличивать, а уменьшать адгезию. Полимерный праймер не только связывает имеющуюся пыль, но и увеличивает адгезионную прочность за счет клеящих свойств.

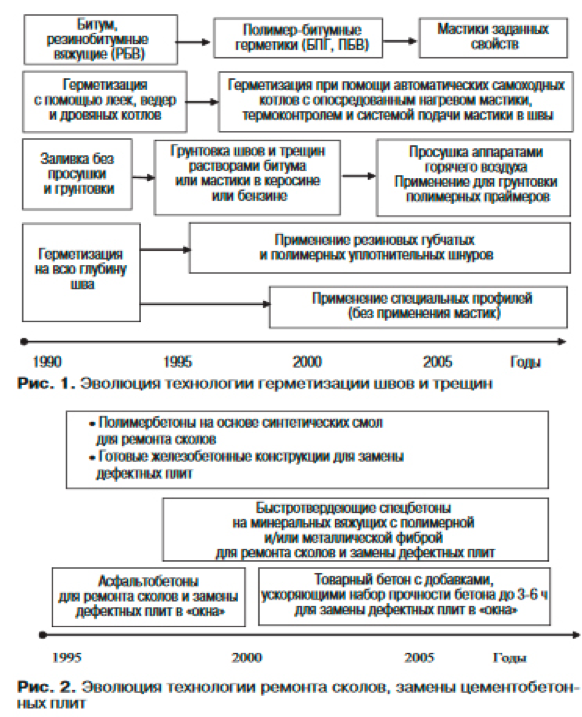

На новых покрытиях операции по герметизации швов могут быть заменены запрессовкой в паз шва специальных резиновых профилей с алюминиевой или стальной базой (рис. 1).

При образовании скола, прежде чем приступить к его заделке, необходимо было добиться, чтобы по всему его периметру стенки были вертикальными, после чего места скола очищали от пыли и грязи сжатым воздухом. На очищенную поверхность наносили тонкий слой 50%-ного раствора битума БНД-60/90 в бензине, при этом слой наносили не только на дефектное место, но и на 2–3 см за его края, захватывая неповрежденную часть плиты. После высыхания битумного раствора места сколов заделывали асфальтобетоном, разравнивали лопатой и уплотняли подогретой гладилкой или утюгом (рис. 2).

Ремонт покрытий песчано-цементным растворами и обычным бетоном, как правило, производится на участках прогазовки двигателей и заправки самолетов топливом и смазочными материалами. Песчано-цементные растворы применяют для ремонта покрытий с разрушенным верхним слоем до 5 см. При таких разрушениях перед укладкой раствора ремонтируемую поверхность тщательно очищают от пыли, грязи, песка и промывают водой. На влажный бетон наносят связующий слой из цементного раствора 1:1 или цементного теста, который растирают жесткими щетками до получения слоя толщиной 1,5–3 мм.

На влажный связующий слой наносят основной слой песчано-цементного раствора толщиной 10–20 мм, разравнивают и уплотняют виброрейками или штукатурными терками.

После укладки необходимо обеспечить уход за слоем раствора, так же как и за свежеуложенным бетоном. Для улучшения сцепления песчано-цементный раствор укладывают по эпоксидному клею, который наносят на подготовленную поверхность старого бетона кистями тонким слоем. Расход клея при этом не должен превышать 0,3–0,5 кг на 1 м2обрабатываемой поверхности.

При глубине разрушенного слоя более 50 мм ремонт покрытий производится бетоном с заполнителем, наибольшая крупность зерен которого не должна превышать 2/3 толщины наращиваемого слоя. Бетон в этом случае укладывают на слой цементного теста, разравнивают и уплотняют вибратором. При глубине разрушенного слоя более 100 мм предварительно вырубают поврежденный бетон с последующим наращиванием нового бетона. Прочность укладываемого бетона должна соответствовать

прочности ремонтируемого покрытия. Полностью разрушенные отдельные плиты из покрытия демонтируют, основание восстанавливают и производят бетонирование новых плит с восстановлением швов и стыковых соединений.

Особое значение для развития технологии ремонтных работ имеют исследования, проведенные ГПИ и НИИ ГА «Аэропроект» совместно с Институтом физической химии АН СССР. В результате этих исследований был разработан способ ремонта жестких покрытий при помощи цементного раствора и специального коллоидного клея, обеспечивающего надежное сцепление раствора с существующим бетонным покрытием. Коллоидный клей готовят из портландцемента, молотого до удельной поверхности не ниже 5000 см2/г. В качестве добавок применяется тонкоизмельченный песок в количестве до 40% массы портландцемента,пластификаторы в виде сульфитно-спиртовой барды и ускоритель твердения – хлористый кальций.

Позже стали использовать коллоидный клей, который входит в состав ремонтного материала РМ-26, разработанного в 26 ЦНИИ МО [3]. Последующие положительные результаты практического применения этого материала сделали РМ-26 основным при производстве работ на аэродромах.

Аналогичный подход был при разработке ремонтных материалов в НПО «Прогресстех». Для слоев 20–50 мм применяют цементный раствор с добавками латекса, поливинилацетата, солей хлористого кальция и натрия совместно с сульфитно-спиртовой бардой, а также раствор силиконового масла. Химические добавки вводят в количестве 1,5–3% в пересчете на сухую массу от массы цемента. Обработку покрытий с незначительным шелушением производят пропиткой кремнефтористым магнием

за два приема с интервалами 10–20 ч. и 20%-ным раствором с интервалом 1–2 ч.

Для ремонта покрытий, подверженных шелушению, а также для заделки выбоин, трещин, раковин, швов и разрушенных кромок применяют алюминиевые деформационные швы с повышенной устойчивостью. На зачищенные специальным составом бетонные покрытия укладывают накладные и подкладные швы с специальной резиной или цельнометаллическими компонентами видимой части. Также может использоваться для ремонта бетонных покрытий водонепроницаемые вкладные швы, устроенные по типу «пирога». Дополнительно на них возможна укладка эпоксидной смолы и распределение ее мастерком или лопаткой.

Отремонтированные эпоксидными смолами бетонные покрытия обладают высокими прочностными и водонепроницаемыми свойствами. При выполнении работ поверхность ремонтируемого покрытия предварительно очищают, промывают, просушивают и грунтуют. После чего на поверхность наносят эпоксидную смолу и распределяют мастерком или лопатой.

В настоящее время за рубежом нередко для ремонта применяют материалы на основе синтетических смол.

Фирмы предлагают на отечественном рынке большое количество таких материалов, и имеется положительный опыт их применения. В аэропортах городов Минск, Якутск, Санкт-Петербург (Пулково) были проведены ремонтные работы взлетно-посадочных полос с использованием этих составов и деформационных швов.

Вместе с тем на практике вплоть до середины 90-х гг. прошлого столетия продолжали использовать низкоэффективные устаревшие методы ремонта. Сложилось ошибочное мнение о не ремонтопригодности цементо-бетонных покрытий.

В последующие годы произошли значительные изменения. Научные исследования, производство современных строительных материалов, специальной техники и инженерная практика сегодняшних дней доказывают, что отремонтировать можно любые дефекты, возникающие на жестких покрытиях, причем технологично, с высоким качеством и в короткие сроки [4]. Новые технологии и материалы применены при ремонте взлетно-посадочных полос аэропортов в городах Москва (Шереметьево, Домодедово), Норильск, Минеральные Воды, Владивосток и др.

Даже самые трудоемкие процессы, например замена дефектных участков плит покрытий, проводили в перерывах между взлетно-посадочными операциями воздушных судов. Такие технологии внедрены в практику проектирования и строительства, а результаты их применения прошли проверку временем в действующих аэропортах Российской Федерации и ближнего зарубежья.